EDICIÓN N° 194 MAY/JUN 2025

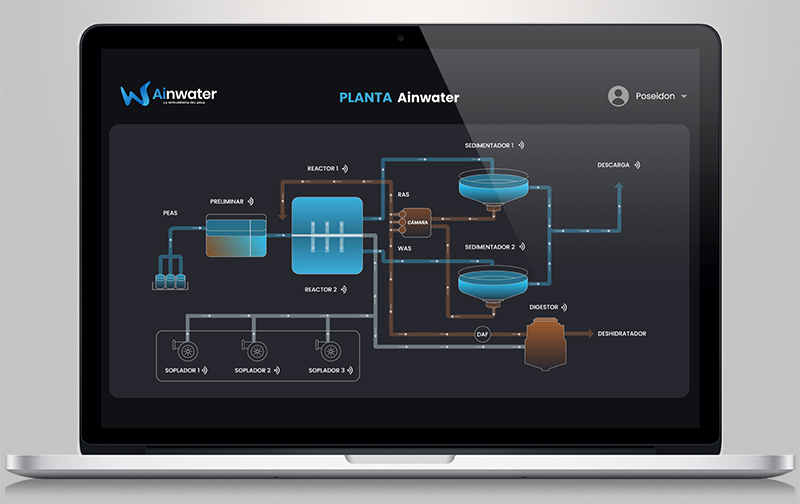

Súper Monitoreo

Conozca las cualidades técnicas de la red pública de monitoreo de la calidad del aire más moderna del...

EDICIÓN N° 194 MAY/JUN 2025

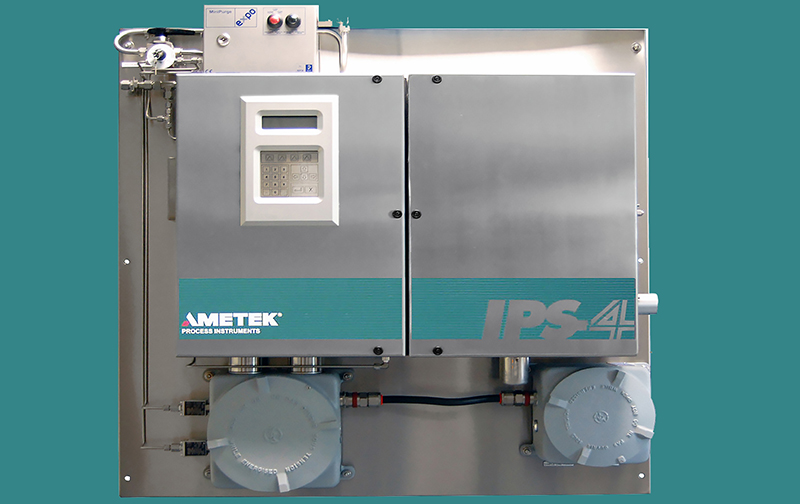

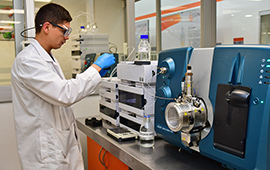

Para Gases Ácidos

Ametek IPS-4 analiza en tiempo real gases como H2S, CO2, NH3 e hidrocarburos...

EDICIÓN N° 194 MAY/JUN 2025

Agroindustria Digital

Con el apoyo de la geomática, en especial de drones para monitorear cultivos y suelos, el rubro puede...

EDICIÓN N° 194 MAY/JUN 2025

A Reciclar RAEE y Pilas

Conozca las metas y obligaciones para la recolección y valorización de las pilas y los aparatos eléctricos...

EDICIÓN N° 194 MAY/JUN 2025

Hacia una Logística Verde

Crece el interés de las empresas por medir y reducir la huella de carbono de su cadena de suministro....

EDICIÓN N° 194 MAY/JUN 2025

Contribuir a descarbonizar

Esa es una meta clave del plan GreenUp de Veolia, que fija una hoja de ruta y soluciones para la...

EDICIÓN N° 193 MAR/ABR 2025

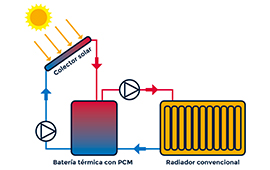

A Bombear Calor

¿En qué aplicaciones industriales convendría usar bombas de calor?, ¿qué ventajas tienen y cómo...

EDICIÓN N° 193 MAR/ABR 2025

Minería con M de Mujer

Chile es hoy el segundo país con mayor participación femenina en minería. ¿Cómo consolidar su inclusión...

EDICIÓN N° 193 MAR/ABR 2025

Emprenden el Vuelo

Gracias a un acuerdo público-privado y otras iniciativas se busca fomentar la producción de combustibles de...

EDICIÓN N° 193 MAR/ABR 2025

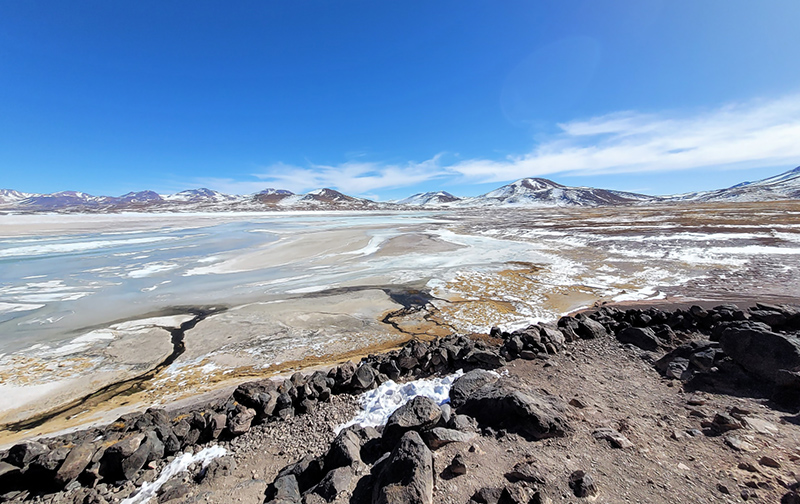

Para Cuidar los Salares

Conozca avances en la caracterización y monitoreo de los salares y cómo efectuar esta tarea para asegurar...

EDICIÓN N° 193 MAR/ABR 2025

La Veta Inteligente

El uso de soluciones de inteligencia artificial y robótica es cada vez mayor en la minería nacional,...

EDICIÓN N° 193 MAR/ABR 2025

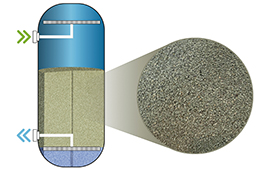

Para Bombeo Profundo

Las bombas Grundfos SP ofrecen una opción eficiente para extraer agua desde grandes profundidades.

EDICIÓN N° 193 MAR/ABR 2025

El Aporte Francés

Numerosas empresas de origen galo contribuyen al desarrollo ambiental y sostenible de Chile.

EDICIÓN N° 193 MAR/ABR 2025

Más Reúso de Agua

Incrementar la tasa de reutilización de agua para los procesos mineros es un gran desafío para esta...

EDICIÓN N° 193 MAR/ABR 2025

Aire Limpio para la Minería

Con expertos en control de la contaminación atmosférica, Partículas aporta ingeniería y gestión para una...

EDICIÓN N° 193 MAR/ABR 2025

Masiva y Sostenible

Su convocatoria récord, la inédita compensación de la huella de carbono y un congreso con sello...

EDICIÓN N° 193 MAR/ABR 2025

La Nueva Norma para Relaves

Expertos plantean los aportes y carencias de la actualización del DS 248/2007 que regula el desarrollo y...

EDICIÓN N° 193 MAR/ABR 2025

Desafíos en Tratamiento

Especialistas analizan los avances y retos en el saneamiento de las aguas servidas en Chile.

EDICIÓN N° 193 MAR/ABR 2025

Crece la Exigencia

Detallamos la nueva norma para termoeléctricas que limitará más las emisiones de MP, NOx, SO2, Hg, y...

EDICIÓN N° 193 MAR/ABR 2025

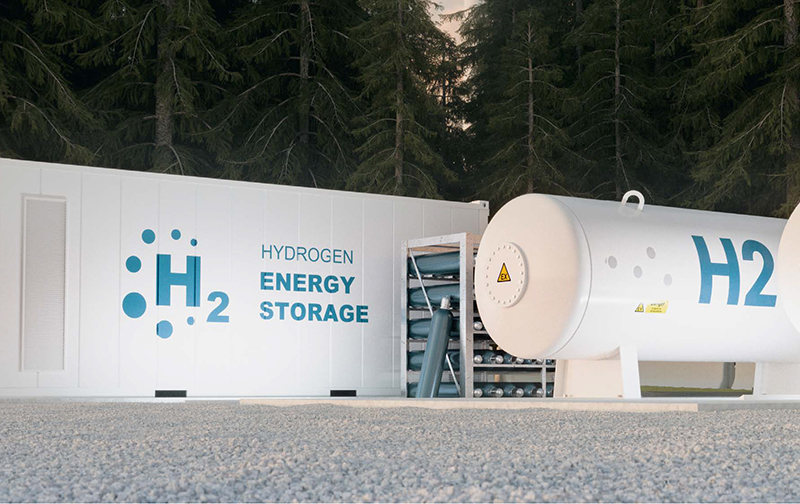

Electrolizadores para H2v

Chile contará con sus primeras fábricas de electrolizadores para producir hidrógeno verde. Conozca...

EDICIÓN N° 193 MAR/ABR 2025

El Aporte Francés

Numerosas empresas de origen galo contribuyen al desarrollo ambiental y sostenible de Chile.

EDICIÓN N° 193 MAR/ABR 2025

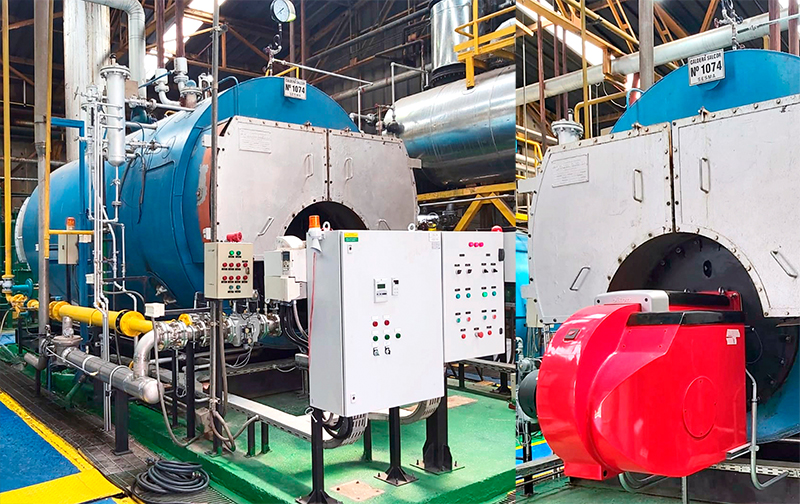

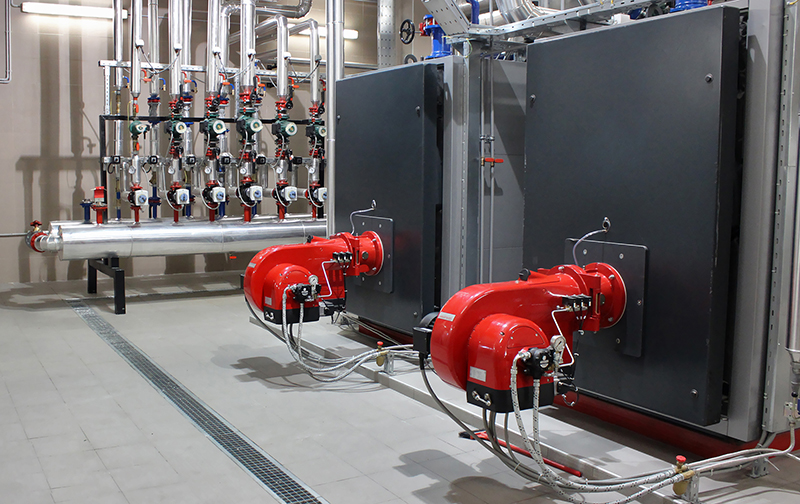

¿Acuotubular o Pirotubular?

Sepa qué cualidades y ventajas tienen estos dos tipos de calderas, para elegir la mejor alternativa para cada...

EDICIÓN N° 193 MAR/ABR 2025

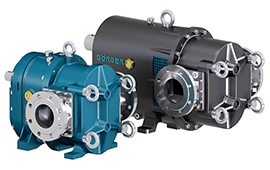

Más Impulso para los Lodos

Las bombas para lodos de plantas de tratamiento de aguas residuales siguen mejorando su rendimiento y...

EDICIÓN N° 193 MAR/ABR 2025

Mejor Prevenir

Conozca los alcances del nuevo marco normativo para la gestión preventiva de los riesgos laborales.

EDICIÓN N° 192 ENE/FEB 2025

Ni Derrames ni Filtraciones

¿Qué medidas aplica la industria pesquera para el transporte seguro de la biomasa desde los puntos de...

EDICIÓN N° 192 ENE/FEB 2025

Aislamiento y Absorción

Esas son las principales propiedades acústicas que se evalúan en los ensayos de laboratorio de soluciones...

EDICIÓN N° 192 ENE/FEB 2025

¿Cumple el Sonómetro?

Conozca los requisitos que debe cumplir este instrumento para asegurar una adecuada medición de ruido.

EDICIÓN N° 192 ENE/FEB 2025

Chatarra con Alto Valor

El reciclaje de metales, en especial de residuos ferrosos, sigue creciendo en nuestro país, con beneficios...

EDICIÓN N° 192 ENE/FEB 2025

Medidas para los Relaves

Detallamos las líneas de acción planteadas en la Agenda de Relaves 2025-2026 que pone el foco en la...

EDICIÓN N° 192 ENE/FEB 2025

Impulsos para el Ecodiseño

¿Qué avances, desafíos y oportunidades existen para generar envases y embalajes con menor impacto ambiental...

EDICIÓN N° 192 ENE/FEB 2025

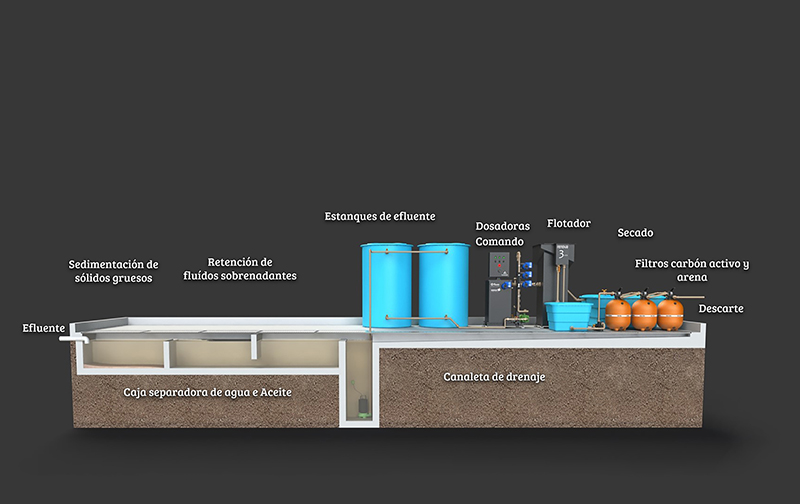

Doble Beneficio

Simtech ofrece soluciones químicas avanzadas para optimizar el tratamiento de aguas residuales y el control...

EDICIÓN N° 192 ENE/FEB 2025

Para Reciclar los RAEE

FOR REC provee máquinas y servicios para el óptimo reciclaje de residuos eléctricos y electrónicos y...

EDICIÓN N° 192 ENE/FEB 2025

Crecimiento Circular

Hidronor evoluciona con soluciones ambientales que contribuyen a la valorización y reutilización de residuos...

EDICIÓN N° 192 ENE/FEB 2025

Sobre Biogás y Lixiviados

Expertos analizan la situación actual, avances y desafíos del tratamiento de estos subproductos originados...

EDICIÓN N° 192 ENE/FEB 2025

Cuidados de Fondo

¿Cómo evitar la contaminación por residuos y recuperar el fondo de las concesiones acuícolas?

EDICIÓN N° 192 ENE/FEB 2025

Optimice el Riego

Sepa cómo prevenir y resolver problemas usuales que afectan la eficiencia de los sistemas de riego...

EDICIÓN N° 192 ENE/FEB 2025

Pesquisa de Olores

¿Cómo se verificará el cumplimiento de los límites de emisión de olor que exigirá la próxima norma para...

EDICIÓN N° 192 ENE/FEB 2025

Para Ductos sin Fallas

Revisamos los atributos constructivos y medidas aplicadas para evitar que problemas en las tuberías mineras...

EDICIÓN N° 192 ENE/FEB 2025

Sin Huella de Carbono

Expomin 2025 vuelve a Espacio Riesco, será carbono neutral y se enfocará en la innovación tecnológica y la...

EDICIÓN N° 192 ENE/FEB 2025

De Finlandia con Innovación

Finlandia ha dado origen a numerosas empresas y tecnologías que aportan al desarrollo sustentable de la...

EDICIÓN N° 192 ENE/FEB 2025

A Cuidarse del Sol y...

Además de las altas temperaturas, los trabajadores de plantas fotovoltaicas deben prevenir otros riesgos como...

EDICIÓN N° 191 NOV/DIC 2024

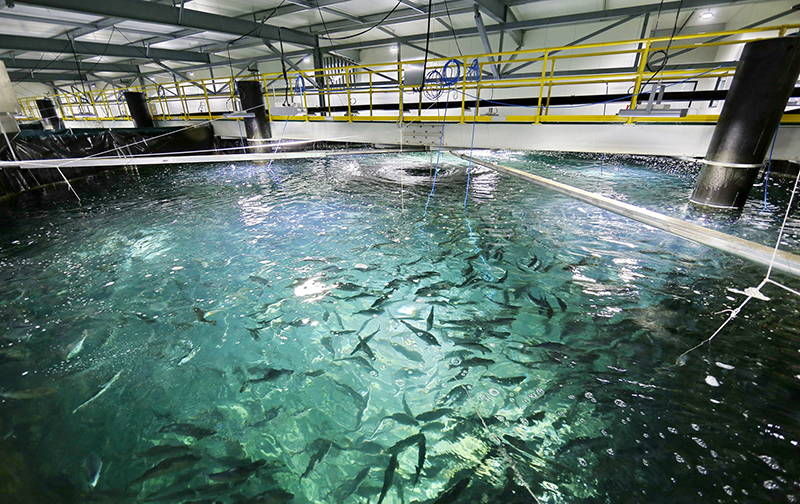

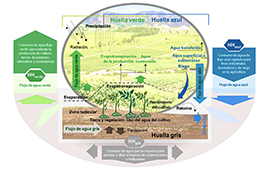

A Favor de la Corriente

Con sistemas de recirculación y tratamiento y la medición de la huella hídrica, la industria salmonera...

EDICIÓN N° 191 NOV/DIC 2024

Cazadores de Hidrocarburos

¿Qué cualidades técnicas deben tener los analizadores de estos contaminantes para asegurar una correcta...

EDICIÓN N° 191 NOV/DIC 2024

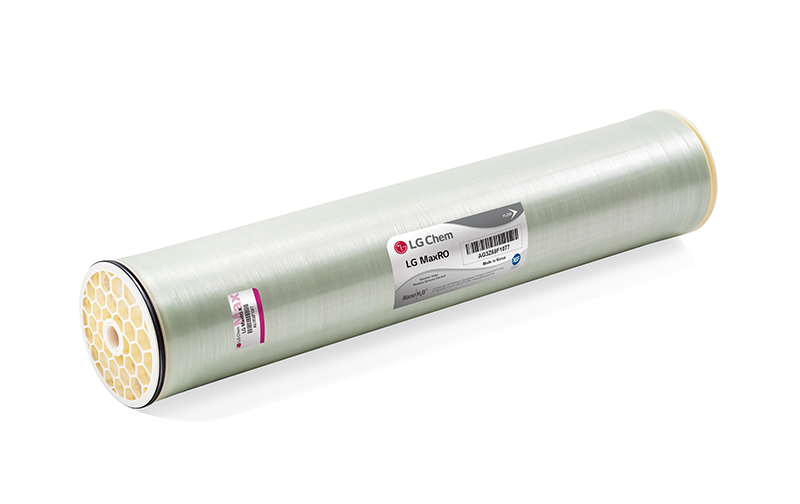

Espaciador Vital

Este componente es clave para la eficiencia de las membranas de ósmosis inversa. LG Chem ofrece una...

EDICIÓN N° 191 NOV/DIC 2024

Ahorro y Sostenibilidad

Esos grandes beneficios aportaron los productos de Kurita en un sistema de ósmosis inversa. Conozca el caso.

EDICIÓN N° 191 NOV/DIC 2024

La Gestión Arqueológica

¿Conoce el proceso para analizar y proteger los hallazgos arqueológicos en la ejecución de los proyectos de...

EDICIÓN N° 191 NOV/DIC 2024

Compromiso con la Calidad

Inquinat Chile cumplió 25 años ofreciendo soluciones innovadoras en tratamiento de aguas a la medida para...

EDICIÓN N° 191 NOV/DIC 2024

Estandarizar la Evaluación

Es factible unificar la forma de calificar los impactos ambientales, manteniendo una evaluación apropiada y...

EDICIÓN N° 191 NOV/DIC 2024

La Locomotora a Hidrógeno

FCAB presentó la primera máquina de este tipo en Sudamérica, liderando la descarbonización del transporte...

EDICIÓN N° 191 NOV/DIC 2024

Compromiso con el Agua

Ante la escasez hídrica, BFS Chile provee soluciones para reúso de agua, desalación y optimizar su gestión...

EDICIÓN N° 191 NOV/DIC 2024

Innovación y Sustentabilidad

Eso ofrece Ecotecnos a las industrias, empresa del grupo SGS que ha potenciado su capacidad técnica y sus...

EDICIÓN N° 191 NOV/DIC 2024

Clúster Energético

Con la operación en la RM del parque fotovoltaico y la planta de almacenamiento El Manzano, Enel Chile suma...

EDICIÓN N° 191 NOV/DIC 2024

Conservación Patrimonial

Teck ha rescatado y puesto en valor importantes hallazgos arqueológicos, contribuyendo a preservar el...

EDICIÓN N° 191 NOV/DIC 2024

Ideas para la Circularidad

Conozca interesantes opciones para valorizar los residuos industriales y mejorar su gestión, presentadas en...

EDICIÓN N° 191 NOV/DIC 2024

Las Bondades del Saneamiento

Desde 2013, en la RM se trata el 100% de las aguas residuales lo que ha traído relevantes beneficios...

EDICIÓN N° 191 NOV/DIC 2024

Soluciones Hídricas

Frente a la crisis climática e hídrica, Schneider Electric provee tecnologías y estrategias para una...

EDICIÓN N° 191 NOV/DIC 2024

Satisfacción Total

Es lo que busca entregar TotalEnergies con sus lubricantes biodegradables y servicio postventa en Chile.

EDICIÓN N° 191 NOV/DIC 2024

MBR versus SBR

Revisamos los beneficios, aplicaciones y otros aspectos de estos dos sistemas para tratar residuos líquidos...

EDICIÓN N° 191 NOV/DIC 2024

Cómo Cuidar el Patrimonio

Y conciliar eso con el desarrollo de proyectos de inversión. Seminario organizado por InduAmbiente analizó...

EDICIÓN N° 191 NOV/DIC 2024

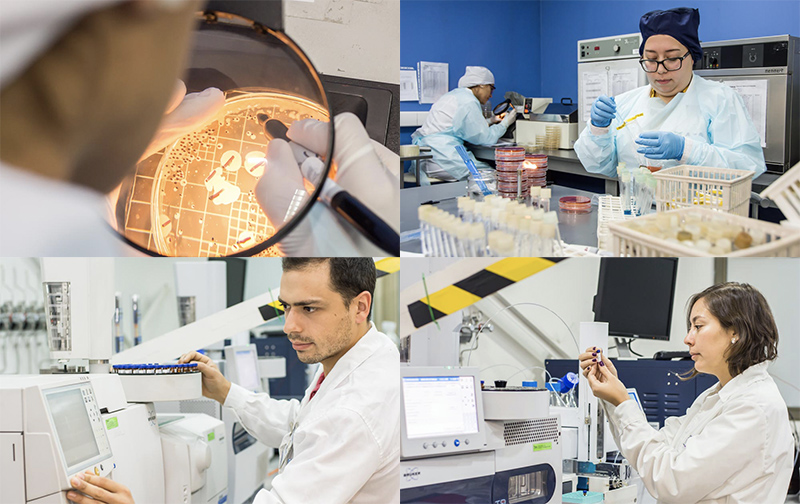

Competentes y Digitales

Esos son dos atributos que deben tener los laboratorios de análisis ambientales para asegurar la...

EDICIÓN N° 191 NOV/DIC 2024

Transmisión con HVDC

Revisamos cómo opera y qué beneficios ambientales puede traer la transmisión eléctrica por corriente...

EDICIÓN N° 191 NOV/DIC 2024

Química Responsable

Asiquim celebró 30 años de aplicación de Responsible Care en Chile y que, desde enero, todos sus asociados...

EDICIÓN N° 191 NOV/DIC 2024

Estandarizar la Evaluación

Es posible unificar la forma de calificar los impactos ambientales, manteniendo una evaluación apropiada y...

EDICIÓN N° 191 NOV/DIC 2024

Más Recursos, Más Mercado

Fruto de la COP29, los países desarrollados triplicarán el financiamiento climático y se hará 100%...

EDICIÓN N° 190 SEP/OCT 2024

Patrimonio y Desarrollo

¿Cómo armonizar el resguardo del patrimonio con el desarrollo sostenible de proyectos de inversión?...

EDICIÓN N° 190 SEP/OCT 2024

Claves para los CEMS

¿Sabe cómo implementar, operar y mantener adecuadamente un sistema de monitoreo continuo de emisiones? Aquí...

EDICIÓN N° 190 SEP/OCT 2024

Entre los Dregs y los Grits

La producción de celulosa genera residuos no peligrosos que empresas del rubro y externas están valorizando...

EDICIÓN N° 190 SEP/OCT 2024

Transición Inteligente

Un aporte relevante está haciendo la inteligencia artificial a la transición energética en Chile, en...

EDICIÓN N° 190 SEP/OCT 2024

Pionero Offshore

DWO proyecta los primeros parques eólicos marinos en Chile, en la región del Biobío, en torno a 2032. Ya se...

EDICIÓN N° 190 SEP/OCT 2024

Genera Soluciones

Neoelectra y Club 50 desarrollaron una planta de trigeneración que provee electricidad, calor y frío, ahorro...

EDICIÓN N° 190 SEP/OCT 2024

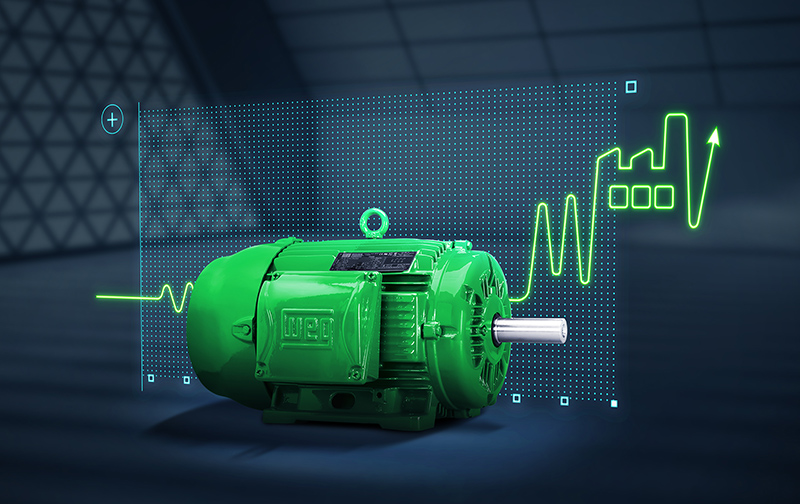

Suave y Conveniente

El arrancador suave SSW7000 de WEG para motores de media tensión maximiza su eficiencia y vida útil, y...

EDICIÓN N° 190 SEP/OCT 2024

Monitoreo Integral

Prosamb ofrece una completa solución para monitorear emisiones industriales, incluyendo el suministro y...

EDICIÓN N° 190 SEP/OCT 2024

Recuperación post Carbón

¿Qué medidas se están adoptando y se debieran aplicar para remediar y recuperar los sitios donde operaban...

EDICIÓN N° 190 SEP/OCT 2024

La Nube Sostenible

A cargo de la nube público-privada más extensa de Latinoamérica, IFX busca optimizar el uso de la energía...

EDICIÓN N° 190 SEP/OCT 2024

Aproveche la Cogeneración

Frente al alza energética, sepa cómo producir electricidad y calor de forma simultánea y eficiente.

EDICIÓN N° 190 SEP/OCT 2024

Globalización y Sostenibilidad

El proyecto Sucuriú de Arauco en Brasil es parte de su estrategia de crecimiento global para aportar a un...

EDICIÓN N° 190 SEP/OCT 2024

De la Disposición al Reciclaje

Especialistas analizaron los avances y desafíos en la gestión, disposición y reciclaje de los residuos...

EDICIÓN N° 190 SEP/OCT 2024

Reciclaje en Deuda

La generación de residuos sigue creciendo en el mundo, pero las tasas de valorización continúan bajas....

EDICIÓN N° 190 SEP/OCT 2024

Minería sin Polvo

Conozca nuevas tecnologías que se están usando para monitorear y mitigar el polvo en las faenas y caminos...

EDICIÓN N° 190 SEP/OCT 2024

Trabajo sin Respiro

Revisamos las causas, síntomas y medidas para prevenir el asma ocupacional, de alta prevalencia en algunas...

EDICIÓN N° 189 - JUL/AGO 2024

Menos Olor, Más Sostenibilidad

Revise las exigencias de la nueva norma de emisión de olores pesqueros y algunas herramientas para...

EDICIÓN N° 189 - JUL/AGO 2024

Identificando un SPPC

¿Qué particularidades deben tener los suelos con potencial presencia de contaminantes (SPPC) y con qué...

EDICIÓN N° 189 - JUL/AGO 2024

Una Relación Difícil

Avances y desafíos en la compleja convivencia entre las comunidades indígenas y las mineras con que...

EDICIÓN N° 189 - JUL/AGO 2024

Con Tenida Circular

Conozca iniciativas, brechas y oportunidades para que la industria textil avance hacia la sustentabilidad y la...

EDICIÓN N° 189 - JUL/AGO 2024

Revolución en Limpieza

Resiter provee innovaciones para el aseo tecnificado en la minería, impulsando un futuro más seguro,...

EDICIÓN N° 189 - JUL/AGO 2024

Eficiencia Gravitacional

Sepa cómo desarrollar un sistema de transporte gravitacional de agua seguro y que aproveche al máximo el...

EDICIÓN N° 189 - JUL/AGO 2024

Descontaminar y Recuperar

Seminario organizado por InduAmbiente detalló soluciones técnicas, experiencias y proyectos para rehabilitar...

EDICIÓN N° 189 - JUL/AGO 2024

Valorización Sostenible

El uso de residuos para producir combustibles alternativos y la valorización de aerosoles son aportes de...

EDICIÓN N° 189 - JUL/AGO 2024

Una Gobernanza Adaptativa

Esta visión sistémica e integral del agua permite enfrentar problemas complejos y avanzar hacia su gestión...

EDICIÓN N° 189 - JUL/AGO 2024

¿Qué pasa con los Riles?

Especialistas analizan el nivel de cumplimiento de las normas para las descargas de residuos industriales...

EDICIÓN N° 189 - JUL/AGO 2024

Claves para Biorremediar

¿Cómo lograr la biorremediación efectiva y eficiente de un sitio contaminado?

EDICIÓN N° 189 - JUL/AGO 2024

Referente en Remediación

Basada en su experiencia internacional, Séché abarca desde la evaluación de sitios contaminados hasta la...

EDICIÓN N° 189 - JUL/AGO 2024

La Participación Temprana

Detallamos esta propuesta gubernamental que contribuiría a mejorar el relacionamiento de las empresas con las...

EDICIÓN N° 189 - JUL/AGO 2024

Plantaciones ¿Eficientes?

Conozca medidas con que la industria forestal busca reducir su consumo de agua y los principales desafíos al...

EDICIÓN N° 189 - JUL/AGO 2024

Los Relaves como Prioridad

Revisamos el trabajo de las empresas mineras y de las autoridades para mejorar la gestión de los relaves.

EDICIÓN N° 189 - JUL/AGO 2024

¿Objetivos Inalcanzables?

Según la ONU, ninguno de los 17 Objetivos de Desarrollo Sostenible se lograría en 2030. ¿Cuáles son las...

EDICIÓN N° 189 - JUL/AGO 2024

Para Erradicar la Silicosis

Destacamos algunas medidas adoptadas por las mineras para terminar con los casos de esta enfermedad al 2030.

EDICIÓN N° 188 - MAY/JUN 2024

Los Motores Mineros

Mejorar la eficiencia de los motores eléctricos es clave para reducir el consumo energético en la minería....

EDICIÓN N° 188 - MAY/JUN 2024

De Escoria a Materia Prima

Diversas iniciativas de investigación y normas se desarrollan para usar escorias de cobre en faenas de...

EDICIÓN N° 188 - MAY/JUN 2024

Tecnologías EDL: Pros y Contras

¿Qué ventajas e impactos podrían tener los procesos de extracción directa de litio frente al método...

EDICIÓN N° 188 - MAY/JUN 2024

Estanques con Ventajas

Diversos beneficios para almacenar líquidos ofrecen los estanques de acero vitrificado apernados Permastore.

EDICIÓN N° 188 - MAY/JUN 2024

Ahorre Energía

La eficiencia energética distingue a los equipos Sulzer ABS usados para tratar aguas residuales.

EDICIÓN N° 188 - MAY/JUN 2024

Hidrógeno para Calderas

Conozca los electrolizadores utilizados para generar H2, los costos asociados y la factibilidad de...

EDICIÓN N° 188 - MAY/JUN 2024

¿Qué son los BESS?

Revisamos las principales ventajas y aplicaciones de estos sistemas de almacenamiento de energía.

EDICIÓN N° 188 - MAY/JUN 2024

Soluciones Innovadoras

Eso es lo que impulsa el equipo de Innovación y Desarrollo de Jaime Illanes y Asociados, potenciando su...

EDICIÓN N° 188 - MAY/JUN 2024

Detecte las Fugas

La tecnología Smart Inspection permite detectar emisiones fugitivas con un alto grado de certeza y seguridad.

EDICIÓN N° 188 - MAY/JUN 2024

Compromiso Sustentable

Con diversos servicios para gestionar residuos, Séché Group Chile aporta al desarrollo de una minería...

EDICIÓN N° 188 - MAY/JUN 2024

Poder Híbrido

Su gran potencia, nulas o bajas emisiones y alta eficiencia energética distinguen a la pickup híbrida...

EDICIÓN N° 188 - MAY/JUN 2024

Unión Sostenible

SGA fue adquirida por la consultora global SLR, sumando capacidades para trabajar por la sostenibilidad en...

EDICIÓN N° 188 - MAY/JUN 2024

Energía Limpia

Eso fue lo que presentó TotalEnergies en Exponor 2024, destacando sus lubricantes y soluciones específicas...

EDICIÓN N° 188 - MAY/JUN 2024

Líderes en Servicios Mineros

Thiess compartió en Exponor sus 90 años de experiencia y servicios para el desarrollo de una minería...

EDICIÓN N° 188 - MAY/JUN 2024

La Industria y el Aire

Analizamos el avance de las regulaciones y los nuevos instrumentos para seguir reduciendo la contaminación...

EDICIÓN N° 188 - MAY/JUN 2024

Los Nudos de la REP

Los desafíos y tareas a concretar para una implementación exitosa de la Ley sobre Responsabilidad Extendida...

EDICIÓN N° 188 - MAY/JUN 2024

Cómo Recuperar Más Agua

La minería recircula gran parte del agua que utiliza. ¿Qué opciones hay para seguir elevando la eficiencia...

EDICIÓN N° 188 - MAY/JUN 2024

Para Remediar y Rehabilitar

Información clave para descontaminar y reconvertir sitios contaminados entregará seminario que InduAmbiente...

EDICIÓN N° 188 - MAY/JUN 2024

La Nueva Energía

Avances y desafíos para el desarrollo de las industrias del hidrógeno verde y los combustibles sintéticos...

EDICIÓN N° 188 - MAY/JUN 2024

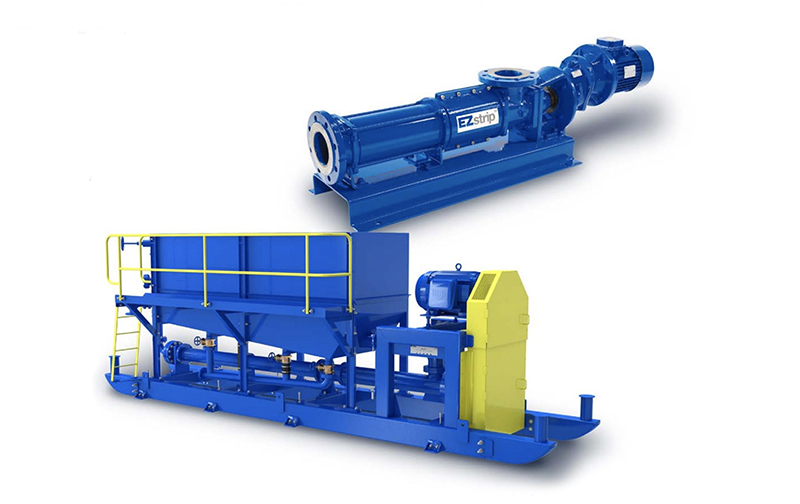

Bombeo sin Atascos

Las causas y soluciones para los problemas de obstrucción que afectan a los sistemas de bombeo de aguas...

EDICIÓN N° 188 - MAY/JUN 2024

Prevención Gigante

Revisamos los riesgos laborales que afrontan los operarios de los camiones mineros y las medidas para...

EDICIÓN N° 187 - MAR/ABR 2024

Con Aroma a Vino

Revisamos las fuentes de olor en la industria vitivinícola y tecnologías para su control.

EDICIÓN N° 187 - MAR/ABR 2024

Remediación en Armonía

Mitigar ruidos y olores en faenas de remediación ambiental de sectores urbanos es clave para proteger a...

EDICIÓN N° 187 - MAR/ABR 2024

Ojo con los Proveedores

¿Cómo avanza el control las emisiones de GEI vinculadas a la cadena de suministro de las grandes empresas?

EDICIÓN N° 187 - MAR/ABR 2024

Silencio en la Industria

Conozca algunas tecnologías de silenciadores para reducir los niveles de emisión de ruido en los sistemas de...

EDICIÓN N° 187 - MAR/ABR 2024

¿Y la Eficiencia Energética?

Revisamos los avances y trabas en la implementación de la Ley 21.305, y consejos para impulsar el uso...

EDICIÓN N° 187 - MAR/ABR 2024

El Plan para la Adaptación

El renovado Plan Nacional de Adaptación al Cambio Climático debiera estar listo este año. ¿Qué novedades...

EDICIÓN N° 187 - MAR/ABR 2024

Controle los Olores

Las siguientes opciones permiten mitigar las emisiones odorantes en la industria pesquera, como también en...

EDICIÓN N° 187 - MAR/ABR 2024

Pionero e Innovador

Albemarle lidera la Nueva Era del Litio, buscando nuevas fuentes de agua y avanzando hacia tecnologías de...

EDICIÓN N° 187 - MAR/ABR 2024

Con el Foco en las Personas

Con capacidades humanas y técnicas especializadas, SGS ofrece servicios integrales en salud y seguridad...

EDICIÓN N° 187 - MAR/ABR 2024

Tras la Huella del H2S

Sepa cómo se puede detectar, medir y controlar el ácido sulfhídrico, gas de alta peligrosidad para los...

EDICIÓN N° 187 - MAR/ABR 2024

Carga Sostenible

Tres modelos de camiones eléctricos son parte del aporte de Volvo Chile a reducir la huella de carbono de sus...

EDICIÓN N° 187 - MAR/ABR 2024

Abriendo Nuevas Aguas

Takeshi Kurioka destaca el avance del Grupo Aguas Nuevas en proyectos claves como la desaladora en Arica y la...

EDICIÓN N° 187 - MAR/ABR 2024

Cómo Acelerar la Electromovilidad

En el foro desayuno InduAmbiente, especialistas analizan los retos y proponen opciones para masificar la...

EDICIÓN N° 187 - MAR/ABR 2024

Nuevas Reglas, Menos Ruido

Conozca los cambios aprobados a la norma de emisión de ruido para fuentes fijas.

EDICIÓN N° 187 - MAR/ABR 2024

Apetito por la Eficiencia

Presentamos opciones y tecnologías para reducir el consumo de agua en la industria de alimentos, incluida la...

EDICIÓN N° 187 - MAR/ABR 2024

Minería y Biodiversidad

¿Qué avances y desafíos enfrentan las mineras en torno al resguardo del patrimonio natural en sus áreas de...

EDICIÓN N° 187 - MAR/ABR 2024

¿Chao Cables?

La falta de reglamento para la ley que desde 2019 obliga a las empresas de telecomunicaciones a retirar los...

EDICIÓN N° 187 - MAR/ABR 2024

Submarina y Controversial

El impacto ambiental de la eventual explotación de minerales en el fondo marino mantiene el debate sobre su...

EDICIÓN N° 187 - MAR/ABR 2024

Acuicultura Azul

Una convocatoria histórica tuvo la última feria Aquasur, que puso énfasis en la "transformación azul" del...

EDICIÓN N° 186 - ENE/FEB 2024

Intermitente y Crónica

Conozca los efectos en salud y medidas para prevenir la hipobaria, que afecta a quienes trabajan a gran altura...

EDICIÓN N° 186 - ENE/FEB 2024

Circular por Esencia

La industria forestal trabaja con un recurso renovable, reciclable y biodegradable lo que favorece la...

EDICIÓN N° 186 - ENE/FEB 2024

Análisis Pertinente

Expertos analizan el funcionamiento de las consultas de pertinencia ambiental y entregan propuestas para...

EDICIÓN N° 186 - ENE/FEB 2024

Capacitación Vital

¿Cómo está Chile y qué aspectos se deben priorizar en la formación de especialistas para la adecuada...

EDICIÓN N° 186 - ENE/FEB 2024

Radiografía a los REAS

Luego que el Covid-19 disparara la generación de residuos hospitalarios, ¿cómo ha avanzado su gestión en...

EDICIÓN N° 186 - ENE/FEB 2024

Cómo Valorizar los Aceites

Ante la próxima promulgación del decreto REP para aceites lubricantes usados, revisamos los retos y opciones...

EDICIÓN N° 186 - ENE/FEB 2024

Transporte Seguro

Conozca recomendaciones e innovaciones que contribuyen al adecuado transporte de residuos industriales.

EDICIÓN N°186 - ENE/FEB 2024

Bombeo Total

Las bombas de cavidad progresiva ofrecen variadas soluciones a las industrias, incluyendo el traslado de...

EDICIÓN N°186 - ENE/FEB 2024

Socio Energético

Neoelectra Energía Chile suma clientes industriales a los que entrega electricidad y diversas soluciones...

EDICIÓN N°186 - ENE/FEB 2024

La Fauna de Chile

Profesional de Jaime Illanes & Asociados desarrolló una base de datos de los animales vertebrados.

EDICIÓN N°186 - ENE/FEB 2024

Reciclaje Solar

El reciclaje de residuos de paneles solares requiere de soluciones y servicios especializados como los que...

EDICIÓN N°186 - ENE/FEB 2024

Trazabilidad en Línea

El servicio Green Track System desarrollado por Green Leader permite a las empresas optimizar el manejo de sus...

EDICIÓN N°186 - ENE/FEB 2024

Para una Minería Circular

Diversos proyectos y estudios buscan impulsar la economía circular en la minería chilena. Acá presentamos...

EDICIÓN N°186 - ENE/FEB 2024

Del “Infierno” a la Esperanza

Aportamos recomendaciones para prevenir incendios y lograr una recuperación sostenible en la interfaz...

EDICIÓN N°186 - ENE/FEB 2024

Juicio a la evaluación 2.0

Especialistas analizan los aciertos y aspectos a mejorar en el proyecto que reforma la Ley 19.300.

EDICIÓN N°186 - ENE/FEB 2024

Soluciones Naturales

Revisamos las soluciones y desafios basados en la naturaleza, y sus posibilidades de afrontar el cambio...

EDICIÓN N°186 - ENE/FEB 2024

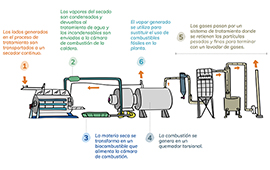

Sin Olor a Pescado

Las mejores prácticas y tecnologías para controlar los olores generados en la industria de harina de...

EDICIÓN N°186 - ENE/FEB 2024

Lixiviación con Menos Agua

Lixiviación clorurada, un método innovador que permite extraer minerales con importantes beneficios...

EDICIÓN N°186 - ENE/FEB 2024

¿Qué Pasa con los Medidores?

Claves para elevar el cumplimiento de la norma que regula los requisitos de los medidores de caudal de aguas...

EDICIÓN N°186 - ENE/FEB 2024

IA: Positiva y Negativa

La inteligencia artificial contribuye a mejorar la gestión ambiental y energética pero también aporta...

EDICIÓN N° 185 - NOV/DIC 2023

Lectura Casi Inmediata

Es la que ofrecen los medidores de oxígeno disuelto con sensores ópticos. Conozca las opciones para analizar...

EDICIÓN N° 185 - NOV/DIC 2023

Laboratorio para Olores

Detallamos las principales tecnologías de laboratorio usadas en Chile para identificar compuestos odorantes.

EDICIÓN N° 185 - NOV/DIC 2023

Campo de Oportunidades

Las siguientes iniciativas contribuyen al uso eficiente del agua, principalmente en las labores de riego, en...

EDICIÓN N° 185 - NOV/DIC 2023

Clarificación in Situ

Con esta solución costo-eficiente y a la medida, Ecoport y Marval tratan grandes volúmenes de aguas...

EDICIÓN N° 185 - NOV/DIC 2023

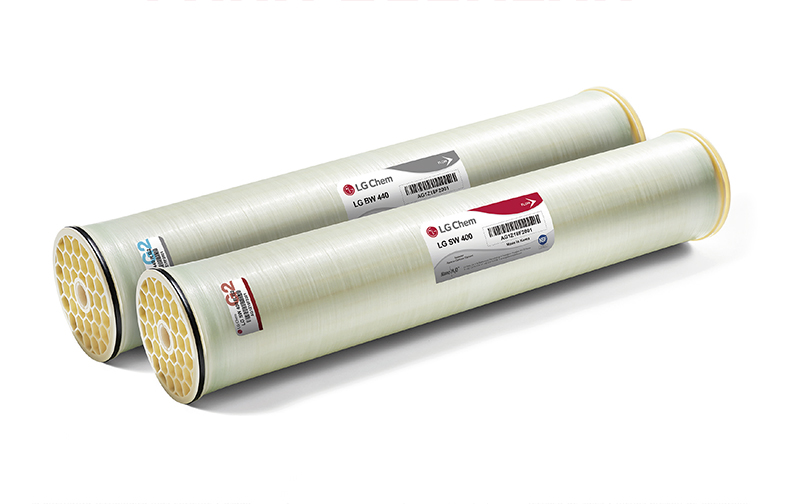

Membranas para Desalar

El reemplazo parcial con membranas LG Chem puede optimizar los procesos de osmosis inversa.

EDICIÓN N° 185 - NOV/DIC 2023

El Nexo Agua-Energía

La estrecha relación de estos dos flujos se expresa de manera cada vez más sustentable en los sistemas de...

EDICIÓN N° 185 - NOV/DIC 2023

Guía la Eficiencia Hídrica

En un contexto de cambio climático y sequía, Proterm ayuda a las empresas a reducir su consumo de agua y...

EDICIÓN N° 185 - NOV/DIC 2023

Para Seguir la Corriente

Revisamos innovaciones e iniciativas con que se busca facilitar el avance de la electromovilidad en Chile.

EDICIÓN N° 185 - NOV/DIC 2023

Monitoreo Vital

AGQ Labs ofrece servicios analíticos para el ciclo integral del agua en la industria alimentaria, asegurando...

EDICIÓN N° 185 - NOV/DIC 2023

Se Consolida un Líder

ALS adquirió la empresa Algoritmos, reforzando su liderazgo en monitoreo, análisis y modelación ambiental...

ARTÍCULO SITIO WEB

Innovación en sensores de desinfección

Nuevos sensores de Endress+Hauser, con tecnología Memosens 2.0, garantizan mediciones más eficientes y agua...

EDICIÓN N° 185 - NOV/DIC 2023

Eficiencia a la Vista

Proequipos trabaja para aumentar la recuperación de agua y reducir los consumos en la planta potabilizadora...

EDICIÓN N° 185 - NOV/DIC 2023

Para Restaurar Membranas

El sistema de limpieza y restauración externa Nicolaides REMOI puede maximizar la vida útil de las membranas...

EDICIÓN N° 185 - NOV/DIC 2023

Esterilización Ecológica

Zubimed se ha consolidado en la gestión integral de residuos hospitalarios, siendo pionera en usar...

EDICIÓN N° 185 - NOV/DIC 2023

En Transición Hídrica

Conozca las iniciativas con que Antofagasta Minerals busca seguir disminuyendo el uso de aguas continentales y...

EDICIÓN N° 185 - NOV/DIC 2023

Arqueología en la Era Digital

Jaime Illanes & Asociados es pionera en el uso de sensores LIDAR y Realidad Aumentada para estudiar y...

EDICIÓN N° 185 - NOV/DIC 2023

Tratamiento Compacto

Inquinat implementa plantas en contenedores para depurar efluentes, ideales para faenas mineras y montajes en...

EDICIÓN N° 185 - NOV/DIC 2023

Geofísica Avanzada

Veolia Chile ofrece este servicio que entrega beneficios técnico-operativos, económicos, sociales y...

EDICIÓN N° 185 - NOV/DIC 2023

Proyectos con Valor

Minera El Abra concretó 22 iniciativas ambientales y patrimoniales en 2023 beneficiando a comunidades de...

EDICIÓN N° 185 - NOV/DIC 2023

Reconversión en Marcha

FCAB inició su Plan de Reconversión de Patios Ferroviarios que rehabilitará 48 hectáreas en el centro de...

EDICIÓN N° 185 - NOV/DIC 2023

Lavado con Reciclaje

La tecnología de floculación-flotación permite tratar y reusar aguas en centros de lavado de vehículos,...

EDICIÓN N° 185 - NOV/DIC 2023

Cuidados en el Mar

¿Qué medidas aplican las plantas desaladoras para mitigar sus impactos en el medio marino?

EDICIÓN N° 185 - NOV/DIC 2023

Las Bases de la Reforma

Detallamos los cambios a la Ley 19.300 que propone el Gobierno para robustecer la institucionalidad y hacer...

EDICIÓN N° 185 - NOV/DIC 2023

Problemas de Descarga

¿Cómo elevar el nivel de cumplimiento del DS 609 y otras normas que rigen los vertidos de residuos líquidos...

EDICIÓN N° 185 - NOV/DIC 2023

El Principio del Fin

Revisamos las conclusiones y perspectivas de la COP28, donde se acordó transitar hacia el abandono de los...

EDICIÓN N° 185 - NOV/DIC 2023

Análisis en Profundidad

Las técnicas para analizar aguas y sedimentos marinos permiten detectar zonas contaminadas con hidrocarburos...

EDICIÓN N° 185 - NOV/DIC 2023

Transformación Sostenible

Avanza el trabajo de Asiquim para que en 2024 todos sus socios estén verificados en Responsible Care.

EDICIÓN N° 184 - SEP/OCT 2023

'Mosquitos' Peligrosos

Mientras la contaminación de las motos se ha reducido, preocupa el alto nivel de emisiones de los vehículos...

EDICIÓN N° 184 - SEP/OCT 2023

Contra NOx y COV

Especialistas exponen distintas alternativas para el monitoreo y control de estos contaminantes, precursores...

EDICIÓN N° 184 - SEP/OCT 2023

Límites Más Exigentes

Actualización de norma para termoeléctricas restringirá emisiones de MP, SO2, NOx, níquel y...

EDICIÓN N° 184 - SEP/OCT 2023

Impulsos Eléctricos

Detallamos la Hoja de Ruta al 2026 con que se busca acelerar el avance de la electromovilidad en Chile.

EDICIÓN N° 184 - SEP/OCT 2023

La Evolución Sostenible

La metodología MIVIAR permite evaluar el valor ecosistémico de los impactos residuales y compensarlos.

EDICIÓN N° 184 - SEP/OCT 2023

Quemadores para Biogás

Conozca las cualidades de este energético y los requisitos de los quemadores para usarlo como combustible.

EDICIÓN N° 184 - SEP/OCT 2023

Combustión bajo Control

El analizador de gases WDG-V garantiza mediciones precisas para controlar este proceso y sus emisiones.

EDICIÓN N° 184 - SEP/OCT 2023

De Cordillera a Mar

Ecoport ofrece una gestión integral de residuos a empresas con operaciones portuarias y terrestres.

EDICIÓN N° 184 - SEP/OCT 2023

Un Bus, un Árbol

Enel X plantará un árbol por cada bus eléctrico en operación para mitigar el cambio climático.

EDICIÓN N° 184 - SEP/OCT 2023

Enfrentando el Cambio Climático

Jaime Illanes y Asociados entrega diversos servicios para que las empresas afronten el cambio climático.

EDICIÓN N° 184 - SEP/OCT 2023

Blanca y Sustentable

Quebrada Blanca fase 2 producirá 320 mil ton. de cobre al año, con agua desalada y energía 100% renovable.

EDICIÓN N° 184 - SEP/OCT 2023

Construcción sobre Dunas

¿Qué riesgos e impactos ambientales tiene esta cuestionada práctica y cómo se podrían mitigar?

EDICIÓN N° 184 - SEP/OCT 2023

Innovaciones a Pleno Sol

Presentamos algunos avances que han mejorado la eficiencia y rendimiento de los paneles fotovoltaicos.

EDICIÓN N° 184 - SEP/OCT 2023

Compensaciones Verdes

Detallamos los principales alcances del nuevo Sistema de Compensación de Emisiones para fuentes fijas, a...

EDICIÓN N° 184 - SEP/OCT 2023

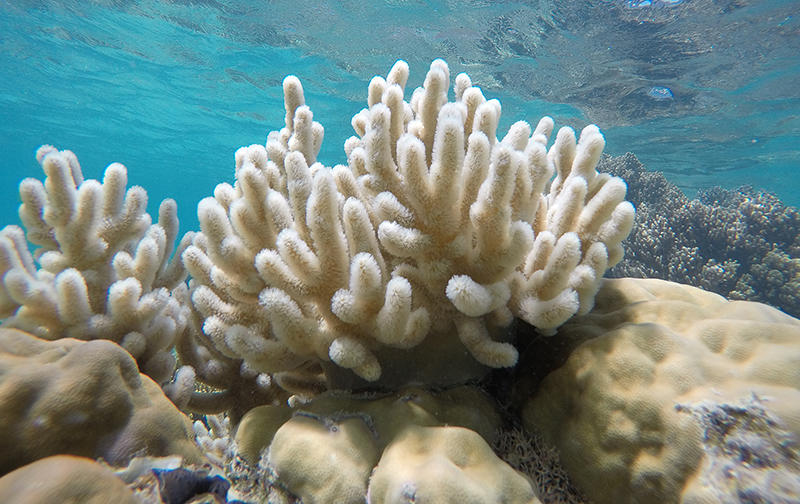

Para Controlar el Fouling

Conozca nuevas soluciones para eliminar las bioincrustaciones que se acumulan en las instalaciones acuícolas.

EDICIÓN N° 184 - SEP/OCT 2023

Resguardos para la Bahía

Inéditas normas de calidad buscan proteger los ecosistemas marinos en Quintero-Puchuncaví, poniendo límites...

EDICIÓN N° 184 - SEP/OCT 2023

Propuestas para el Sur

Especialistas sugieren medidas para agilizar la mejora de la calidad del aire en las zonas saturadas por MP.

EDICIÓN N° 184 - SEP/OCT 2023

Minería con H2v

Repasamos las oportunidades de aplicación del hidrógeno verde en la minería chilena que pueden contribuir a...

EDICIÓN N° 184 - SEP/OCT 2023

Ahogando el Ruido

Conozca nuevas soluciones y tecnologías con las que se busca minimizar la contaminación acústica que afecta...

EDICIÓN N° 183 - JUL/AGO 2023

El Aporte de Escazú

La aplicación del Acuerdo de Escazú puede contribuir a mejorar las relaciones entre empresas y comunidades.

EDICIÓN N° 183 - JUL/AGO 2023

En el Nombre de los Suelos

Revisamos los avances e iniciativas para mejorar la protección y conservación de los suelos en Chile.

EDICIÓN N° 183 - JUL/AGO 2023

Remedio para Hidrocarburos

El landfarming es un tratamiento biológico que permite recuperar suelos contaminados con estos compuestos.

EDICIÓN N° 183 - JUL/AGO 2023

En Pro de la Biodiversidad

La adecuada implementación del SBAP es el gran reto del país para resguardar su diversidad biológica.

EDICIÓN N° 183 - JUL/AGO 2023

Regeneración Vital

El uso de aguas regeneradas es una solución a tener más en cuenta para diversas aplicaciones.

EDICIÓN N° 183 - JUL/AGO 2023

Consultoría con Legado

El Grupo-O2 reúne una amplia experiencia en ingeniería de consulta y de gestión ambiental y legal.

EDICIÓN N° 183 - JUL/AGO 2023

Restaurando los Acuíferos

¿Qué tecnologías se emplean para la remediación de aguas subterráneas contaminadas en Chile?

EDICIÓN N° 183 - JUL/AGO 2023

Expertos en Arqueología

Azimut Ambiental asegura que los proyectos cumplan las exigencias en esta materia, agilizando su desarrollo.

EDICIÓN N° 183 - JUL/AGO 2023

Seguridad e Integridad

Solenis provee soluciones químicas para controlar la corrosión en acueductos mineros.

EDICIÓN N° 183 - JUL/AGO 2023

Soluciones en el Aire

¿Cuáles son los retos prioritarios en la gestión de la calidad del aire en Chile y cómo abordarlos?

EDICIÓN N° 183 - JUL/AGO 2023

Patagonia Eléctrica

Enel X Way instalará 17 cargadores para vehículos eléctricos en la Carretera Austral.

EDICIÓN N° 183 - JUL/AGO 2023

Un Aporte para Antofagasta

En octubre, FCAB pondría en marcha el primer proyecto de remediación industrial de suelos en esa ciudad.

EDICIÓN N° 183 - JUL/AGO 2023

Compromiso de 30 Años

SGA cumplió tres décadas de aporte al desarrollo sustentable de nuestro país.

EDICIÓN N° 183 - JUL/AGO 2023

Horizonte Circular

Implementar la Ley REP y valorizar los residuos orgánicos, entre otros, son retos prioritarios en esta área.

EDICIÓN N° 183 - JUL/AGO 2023

Llamados a la Acción

Analizamos las iniciativas con que Chile busca adaptarse y mitigar los efectos del cambio climático.

EDICIÓN N° 183 - JUL/AGO 2023

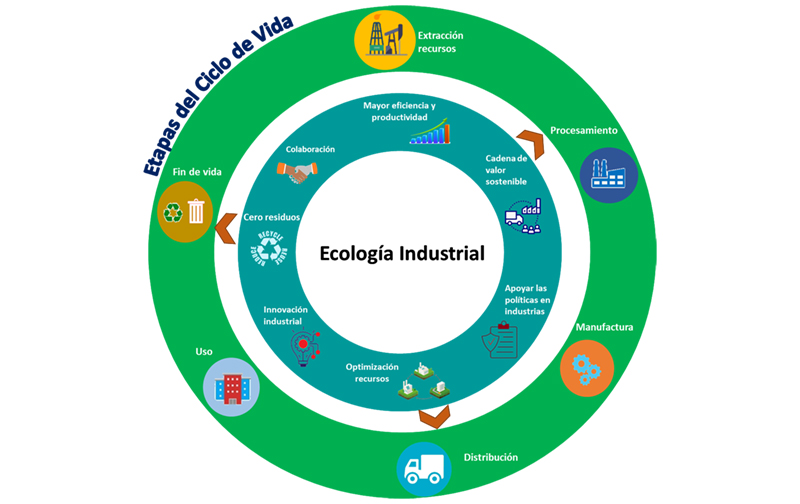

Hacia una Ecoindustria Sostenible

El Pensamiento del Ciclo de Vida permite minimizar los impactos de las empresas y mejorar su competitividad.

EDICIÓN N° 183 - JUL/AGO 2023

Entre Aguas Servidas y Riles

Un balance con los hitos y retos en el tratamiento de las aguas residuales, cuyo reúso se busca aumentar.

EDICIÓN N° 183 - JUL/AGO 2023

100% Renovable

CMP se propuso, en tres años más, usar solo energías renovables, con miras a producir hierro sin emisiones.

EDICIÓN N° 183 - JUL/AGO 2023

A Sanear Suelos Contaminados

Hidronor ofrece servicios y tecnologías para la necesaria remediación de estos sitios.

EDICIÓN N° 183 - JUL/AGO 2023

Apuesta Sostenible

Albemarle Chile celebra 43 años con varios hitos en su avance hacia la producción sustentable de litio.

EDICIÓN N° 183 - JUL/AGO 2023

COVs: Control de Vanguardia

Con las mejores tecnologías, Oxiquim ha reducido más del 95% de esas emisiones en su terminal de Quintero.

EDICIÓN N° 183 - JUL/AGO 2023

Remediación a la Medida

Séché Group implementa soluciones para descontaminar y rehabilitar los suelos, acordes a cada caso.

EDICIÓN N° 183 - JUL/AGO 2023

Avanzando desde lo sectorial a lo transversal

Pdte. Gabriel Boric plantea la visión del Gobierno para avanzar hacia un Chile justo, inclusivo y sostenible.

EDICIÓN N° 183 - JUL/AGO 2023

Por un Chile Sostenible

Ministra Maisa Rojas fija sus prioridades para consolidar las bases para el desarrollo sustentable del país.

EDICIÓN N° 183 - JUL/AGO 2023

Reforzando las Bases

Analizamos las propuestas de reforma a la SMA y al SEIA que buscan fortalecer la institucionalidad ambiental.

EDICIÓN N° 183 - JUL/AGO 2023

A Recuperar Metales

Conozca soluciones técnicas para valorizar estos recursos desde corrientes líquidas mineras.

EDICIÓN N° 183 - JUL/AGO 2023

Para Puertos Sustentables

Mitigar y adaptarse a los efectos del cambio climático es clave para los terminales marítimos en Chile.

EDICIÓN N° 183 - JUL/AGO 2023

En Torno a la Constitución

El texto en discusión debiera consagrar la protección ambiental y el derecho a la estabilidad climática.

EDICIÓN N° 183 - JUL/AGO 2023

¿Valor Compartido?

Cómo son actualmente y hacia dónde deberían ir las relaciones entre las empresas y las comunidades con las...

EDICIÓN N° 183 - JUL/AGO 2023

Para un Buen Monitoreo

¿Qué factores se deben considerar para monitorear adecuadamente los procesos de remediación ambiental?

EDICIÓN N° 182 - MAY/JUN 2023

¿Problemas con las Vibraciones?

Aquí le contamos en qué consisten, cuáles son las más comunes, cuándo deben controlarse y cómo hacerlo.

EDICIÓN N° 182 - MAY/JUN 2023

Los Fertilizantes y el Clima

Diversas iniciativas buscan reducir el uso de fertilizantes nitrogenados que aportan al calentamiento global.

EDICIÓN N° 182 - MAY/JUN 2023

"Culpables" de las Inundaciones

Desastres en zona centro-sur revelaron impacto de los ríos atmosféricos, agravados por el cambio climático.

EDICIÓN N° 182 - MAY/JUN 2023

Por el Bien de la Naturaleza

Revisamos los ejes y desafíos de la ley que crea el Servicio de Biodiversidad y Áreas Protegidas.

EDICIÓN N° 182 - MAY/JUN 2023

Rellenos sin Metano

Cómo reducir las emisiones de este poderoso GEI desde los sitios de disposición final de residuos sólidos.

EDICIÓN N° 182 - MAY/JUN 2023

Carga con Menos Huella

Conozca medidas de gestión y tecnologías para reducir las emisiones de GEI en el transporte de carga.

EDICIÓN N° 182 - MAY/JUN 2023

La Inversión Climática

Un análisis de la situación actual y los retos en torno al financiamiento de la acción climática en Chile.

EDICIÓN N° 182 - MAY/JUN 2023

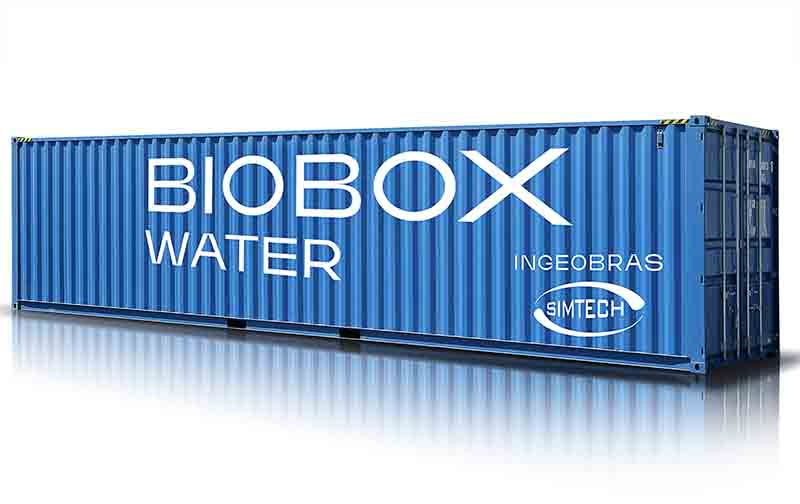

Plug and Play

Simtech implementa plantas de tratamiento de aguas residuales compactas, eficientes y fáciles de operar.

EDICIÓN N° 182 - MAY/JUN 2023

Responsabilidad Certificada

Albemarle es el primer productor de litio en el mundo en obtener el estándar IRMA 50 de minería responsable.

EDICIÓN N° 182 - MAY/JUN 2023

Compromiso Circular

Aceros AZA pretende valorizar el 100% de sus residuos al año 2025.

EDICIÓN N° 182 - MAY/JUN 2023

Digestión Anaeróbica

Biogas Mostazal ofrece esta opción para disponer residuos orgánicos industriales y reducir GEI.

EDICIÓN N° 182 - MAY/JUN 2023

Gestión Hídrica Superior

Ante los efectos del cambio climático, Proterm ayuda a las empresas a mejorar su gestión hídrica.

EDICIÓN N° 182 - MAY/JUN 2023

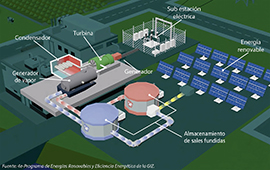

¿Cómo Marcha la Descarbonización?

Avances y proyecciones de este proceso en la generación eléctrica, clave para lograr la carbono neutralidad.

EDICIÓN N° 182 - MAY/JUN 2023

Control para la Sobreproducción

Revisamos los impactos y medidas para controlar la infracción ambiental más recurrente en la salmonicultura.

EDICIÓN N° 182 - MAY/JUN 2023

Para una Mejor Fiscalización

Marie Claude Plumer desglosa los cambios con que se busca fortalecer la SMA y asegurar el cumplimiento.

EDICIÓN N° 182 - MAY/JUN 2023

Olores: ¿Cómo Medir la TEO?

La norma para planteles porcinos exige calcular la Tasa de Emisión de Olor (TEO), al igual que la próxima...

EDICIÓN N° 182 - MAY/JUN 2023

Recarga Universal

Reglamento de interoperabilidad para sistemas de recarga de vehículos eléctricos facilita este proceso.

EDICIÓN N° 182 - MAY/JUN 2023

Monitoreo en la Mina

Nuevas tecnologías para medir contaminantes y calidad del aire, de manera continua y en tiempo real, buscan...

EDICIÓN N° 182 - MAY/JUN 2023

Divergencia Nuclear

El uso de energía atómica para descarbonizar la generación eléctrica divide a Europa.

EDICIÓN N° 181 - MAR/ABR 2023

Para Bombear Relaves

¿Qué condiciones deben cumplir las bombas, válvulas y tuberías para optimizar el bombeo de relaves?

EDICIÓN N° 181 - MAR/ABR 2023

¿Mejora la Relación?

Revisamos algunos avances y desafíos para la minería en su vínculo con las comunidades donde se inserta.

EDICIÓN N° 181 - MAR/ABR 2023

Reemplazar el Diésel

Esa es la apuesta de las grandes compañías para descarbonizar sus operaciones en el área mina rajo.

EDICIÓN N° 181 - MAR/ABR 2023

Impulso a la Eficiencia

¿Cómo reducir el consumo de energía en los sistemas de bombeo de aguas residuales? Acá aportamos...

EDICIÓN N° 181 - MAR/ABR 2023

La Restauración de los Bosques

Conozca planes y consejos para reparar los ecosistemas arrasados por los últimos mega incendios forestales.

EDICIÓN N° 181 - MAR/ABR 2023

A Controlar el Ruido

Detallamos los cambios propuestos a la norma de emisión de ruido para fuentes fijas.

EDICIÓN N° 181 - MAR/ABR 2023

El Agua en el Litio

Opciones para resguardar el agua presente en los salares y optimizar la gestión hídrica en esta industria.

EDICIÓN N° 181 - MAR/ABR 2023

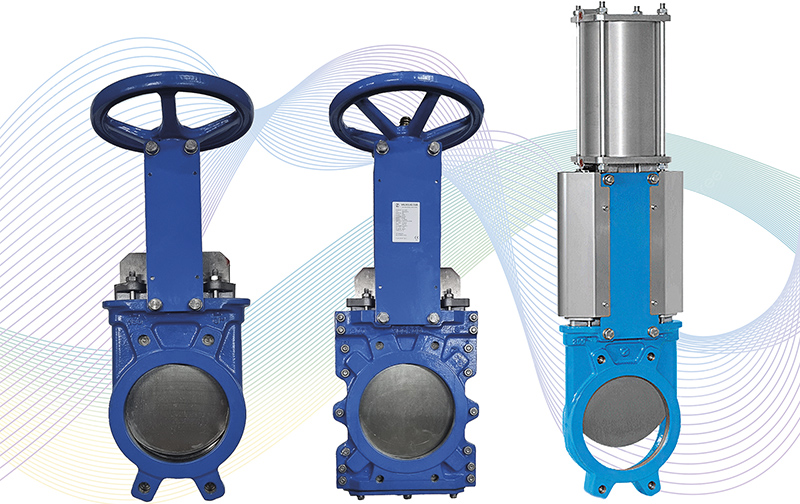

Cuidado con el Cuchillo

Conozca opciones para asegurar la operación continua de las válvulas de cuchillo en faenas mineras.

EDICIÓN N° 181 - MAR/ABR 2023

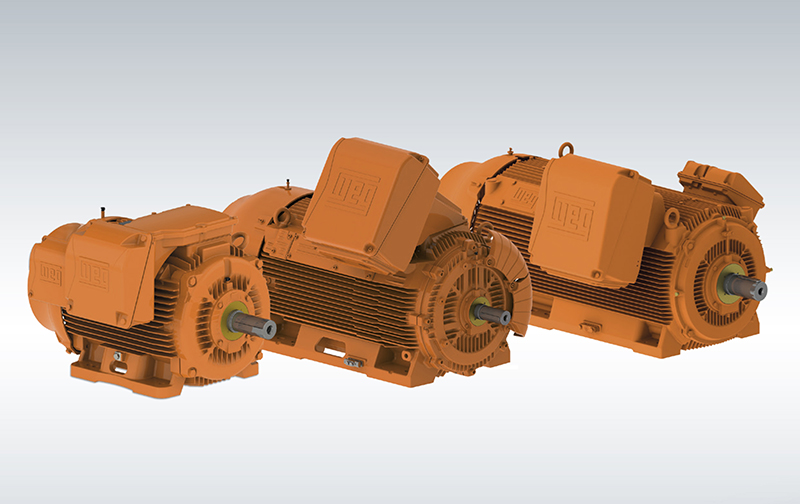

Motores para Desalar

WEG suministra motores de alta eficiencia y durabilidad para las plantas desaladoras para minería.

EDICIÓN N° 181 - MAR/ABR 2023

Claves para Dosificar

Conozca especificaciones y un skid de montaje para dosificar cloro en la producción de salmón.

EDICIÓN N° 181 - MAR/ABR 2023

Socio Minero

SGA se ha consolidado como consultor para las decisiones estratégicas de los grandes proyectos mineros.

EDICIÓN N° 181 - MAR/ABR 2023

Ideales para la Minería

Fitvalv provee válvulas industriales y de guillotina que responden a las exigencias de esta industria.

EDICIÓN N° 181 - MAR/ABR 2023

Extracción Sustentable

Con su tecnología de extracción directa de litio, Summit Nanotech busca dar sostenibilidad a esta industria.

EDICIÓN N° 181 - MAR/ABR 2023

Para Analizar los Riesgos

Una revisión de los criterios que define la nueva guía del SEA para evaluar los riesgos para la salud de la...

EDICIÓN N° 181 - MAR/ABR 2023

La Nueva Era del Litio

Es la que impulsa Albemarle, actor clave para el desarrollo futuro de esta industria en Chile.

EDICIÓN N° 181 - MAR/ABR 2023

Compromiso con la Excelencia

Banff Bombas se ha convertido en aliado estratégico para la minería sustentable y circular.

EDICIÓN N° 181 - MAR/ABR 2023

De Relaves a Recursos

Diversas iniciativas recuperan elementos de valor desde relaves o buscan reutilizar estos residuos mineros.

EDICIÓN N° 181 - MAR/ABR 2023

Pescando Olores

Presentamos la propuesta de norma de emisión de olores para el sector pesquero y algunas observaciones.

2 de mayo de 2023

El Barco Llegó a la Costa

Los retos del Tratado de Alta Mar que busca la conservación y uso sostenible de la biodiversidad marina.

2 de mayo de 2023

Hito para la Recarga

Ya opera en Santiago el centro de carga pública para autos eléctricos más grande de América Latina.

2 de mayo de 2023

Aleja el Estrés

Siga estas recomendaciones para evitar la aparición del estrés en el ambiente laboral.

EDICIÓN N° 180 - ENE/FEB 2023

Cómo Ampliar la Participación

Revisamos estrategias para elevar y mejorar la participación ciudadana en los proyectos presentados al SEIA.

EDICIÓN N° 180 - ENE/FEB 2023

Ideas para Mitigar

Conozca algunas propuestas para que Chile acelere la reducción de GEI.

EDICIÓN N° 180 - ENE/FEB 2023

¿Preparados para el Cambio?

Analizamos cómo está en Chile el desarrollo de capacidades para comprender y enfrentar el cambio climático.

EDICIÓN N° 180 - ENE/FEB 2023

En el Camión de la Basura

Conozca los riesgos a que están expuestos los recolectores de residuos domiciliarios y cómo evitarlos.

EDICIÓN N° 180 - ENE/FEB 2023

Para Valorizar los Flexibles

Mejorar la recolección y el pretratamiento son claves para valorizar los envases plásticos flexibles.

EDICIÓN N° 180 - ENE/FEB 2023

Ley REP: en Marcha Lenta

Ya rige para el sector neumáticos, donde menos del 1% está registrado en sistemas de gestión.

ARTÍCULO SITIO WEB

Soluciones Circulares

Mediante la gestión integral de residuos y recuperación de suelos, Hidronor aporta a la economía circular.

EDICIÓN N° 180 - ENE/FEB 2023

Circularidad de Acero

Huachipato aplica la economía circular a sus procesos productivos y a la cadena de valor con sus clientes.

EDICIÓN N° 180 - ENE/FEB 2023

Crece con Energía

Neoelectra proveerá electricidad a dos nuevos clientes industriales: Cía. Chilena de Fósforos y UDLA.

EDICIÓN N° 180 - ENE/FEB 2023

Problemas de Disposición

Un completo panorama sobre los sitios de disposición final de residuos sólidos domiciliarios.

EDICIÓN N° 180 - ENE/FEB 2023

Olor Porcino bajo Control

Soluciones técnicas para que los planteles de cerdos cumplan con la norma de olores recién publicada.

EDICIÓN N° 180 - ENE/FEB 2023

¿Cómo estamos para la Recarga?

Revisamos los avances y desafíos en torno a la infraestructura de carga para vehículos eléctricos en Chile.

EDICIÓN N° 180 - ENE/FEB 2023

Mejoras para Evaluar

Especialistas de distintos ámbitos exponen propuestas para mejorar la evaluación ambiental de los proyectos.

EDICIÓN N° 180 - ENE/FEB 2023

Los Desafíos del Litio

Esta industria debe superar algunas brechas tecnológicas para lograr una producción más sustentable.

EDICIÓN N° 180 - ENE/FEB 2023

Asesoría en Línea

Consultores analizan las complejidades en la evaluación ambiental de proyectos de transmisión eléctrica.

EDICIÓN N° 180 - ENE/FEB 2023

El Reto Electrónico

¿Qué ocurre en América Latina con la gestión y el reciclaje de los residuos electrónicos y eléctricos?

EDICIÓN N° 180 - ENE/FEB 2023

Megaincendios bajo la Lupa

¿Cómo prevenir o minimizar la ocurrencia de incendios forestales extremos como los de esta temporada?

EDICIÓN N° 179 - NOV/DIC 2022

Depuración Inteligente

La inteligencia artificial puede optimizar los procesos de tratamiento de aguas. ¿Cómo aplicarla?

EDICIÓN N° 179 - NOV/DIC 2022

Vino y Agua... con Moderación

Conozca iniciativas y buenas prácticas aplicadas en el sector vitivinícola para cuidar el recurso hídrico.

ARTÍCULO SITIO WEB

¿Qué es un generador solar?

Tecnología EcoFlow reemplaza a los generadores tradicionales, sin contaminar y con bajo mantenimiento.

EDICIÓN N° 179 - NOV/DIC 2022

¿Qué Pasa con las Tuberías?

Revisamos las causas más habituales de las fallas en las redes de conducción de aguas servidas.

EDICIÓN N° 179 - NOV/DIC 2022

Pretratamiento para Desalar

Sigma DAF es un sistema basado en flotación por aire disuelto que eleva el rendimiento de las desaladoras.

EDICIÓN N° 179 - NOV/DIC 2022

Olfato Continuo

El uso de panelistas entrenados más algunas tecnologías permiten medir olores de forma continua y efectiva.

EDICIÓN N° 179 - NOV/DIC 2022

El Agua para las Calderas

¿Qué características debe tener el agua usada en estos equipos para alargar su vida útil?

EDICIÓN N° 179 - NOV/DIC 2022

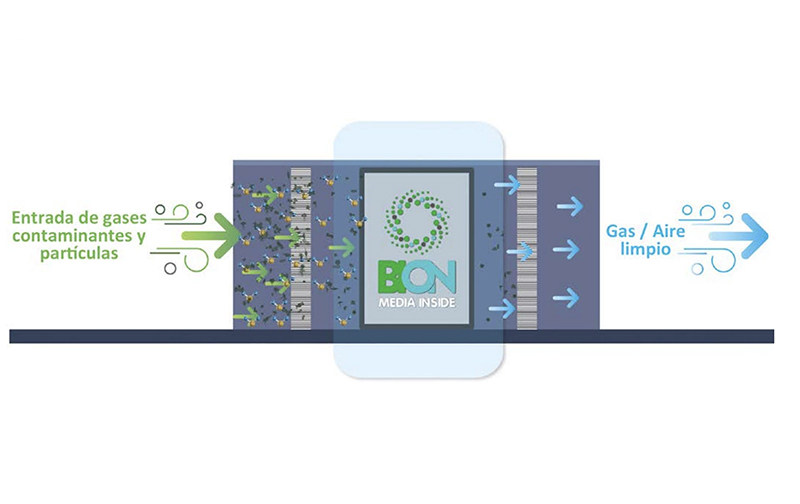

Ideales para las PTAS

Las medias adsorbentes de BION eliminan los gases complejos que genera el tratamiento de aguas servidas.

EDICIÓN N° 179 - NOV/DIC 2022

Servicio Integral

Instruvalve provee desde plantas hasta equipos para tratar aguas, incluyendo ingeniería, asesoría y montaje.

EDICIÓN N° 179 - NOV/DIC 2022

Experiencia en Remediación

Flesan ofrece un servicio integral de remediación de suelos contaminados para proyectos de distinto tipo.

EDICIÓN N° 179 - NOV/DIC 2022

Las Ventajas de Biobox

Esta solución modular de biorremediación elimina nitratos, amonio, fósforo y sulfatos de las aguas.

EDICIÓN N° 179 - NOV/DIC 2022

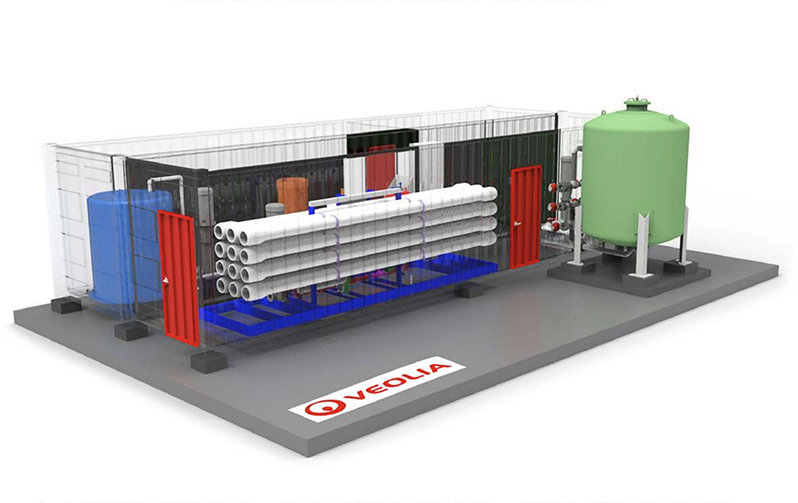

Soluciones Compactas

Veolia provee sistemas para tratar aguas mediante filtración y ósmosis inversa, con múltiples beneficios.

EDICIÓN N° 179 - NOV/DIC 2022

Luz desde un Relave

Pucobre puso en marcha la primera planta fotovoltaica en el mundo sobre un tranque de relaves cerrado.

EDICIÓN N° 179 - NOV/DIC 2022

Hermética y Resistente

Esas son algunas cualidades de la válvula de bola sectorizada Ramen Valves para tratar efluentes.

EDICIÓN N° 179 - NOV/DIC 2022

A Controlar el Radón

AGQ muestrea y mide la concentración en espacios cerrados de este gas que puede causar cáncer al pulmón.

ARTÍCULO SITIO WEB

Energía Solar en su Jardín

Los paneles portátiles EcoFlow ocupan menos espacio que los fijos, aportando ahorro y otros beneficios.

EDICIÓN N° 179 - NOV/DIC 2022

Puro Beneficio

Aguas Andinas ha devuelto al medio ambiente más de 6 mil millones de m3 de agua depurada.

EDICIÓN N° 179 - NOV/DIC 2022

Tratamiento Superior

Revisamos el nivel de cumplimiento y los retos que afrontan las plantas de tratamiento de aguas servidas.

EDICIÓN N° 179 - NOV/DIC 2022

Para Medir Plaguicidas

Nanopartículas podrían detectar residuos de plaguicidas en alimentos más rápido y a menor costo que las...

EDICIÓN N° 179 - NOV/DIC 2022

Como Rellenos Cementados

Disponer los relaves de esa manera en minas subterráneas es una realidad en muchos países. ¿Cuál es su...

EDICIÓN N° 179 - NOV/DIC 2022

Monitoreando los Olores

¿Qué aspectos debe considerar en la implementación de un sistema para el monitoreo continuo de emisiones...

EDICIÓN N° 179 - NOV/DIC 2022

Para Evitar Incendios Forestales

La silvicultura preventiva reduce el peligro de generación y propagación de estos siniestros.

EDICIÓN N° 179 - NOV/DIC 2022

Después de la COP27, ¿qué?

Expertos destacan los desafíos que se deben abordar tras la última cumbre climática de la ONU.

EDICIÓN N° 179 - NOV/DIC 2022

Equipados contra el Fuego

¿Qué vestuario y elementos de seguridad debieran usar quienes combaten incendios forestales?

EDICIÓN N° 179 - NOV/DIC 2022

Mejora la Conducta

Asiquim espera que todos sus miembros estén verificados en Responsible Care en 2024.

EDICIÓN N° 178 - SEP/OCT 2022

Lubricación Más Eficiente

Nuevos lubricantes buscan ahorrar combustible y reducir las emisiones del transporte.

EDICIÓN N° 178 - SEP/OCT 2022

De Combustión a Eléctrica

¿Cuáles son las ventajas de electrificar una flota de vehículos y qué factores considerar para hacerlo?

ARTÍCULO SITIO WEB

Nanoburbujas para Antofagasta

Kran desarrollará proyectos piloto para optimizar el uso de agua en industrias de la región de Antofagasta.

EDICIÓN N° 178 - SEP/OCT 2022

Vegetación sobre Relaves

La fitorremediación ayuda a controlar la contaminación generada por estos residuos mineros.

EDICIÓN N° 178 - SEP/OCT 2022

Mida la Turbidez

Los turbidímetros de alta calidad miden con precisión este parámetro clave en el tratamiento de riles.

EDICIÓN N° 178 - SEP/OCT 2022

Desafíos para el Hidrógeno Verde

¿Cómo abordar los riesgos e impactos ambientales asociados a la producción y uso del H2v?

EDICIÓN N° 178 - SEP/OCT 2022

Asesoría Sustentable

Equilibrio Triangular entrega consultoría ambiental para el adecuado desarrollo de proyectos energéticos.

EDICIÓN N° 178 - SEP/OCT 2022

Remedio para Suelos y Aguas

Oxynova descompone contaminantes de forma natural y rápida, generando beneficios económicos y ambientales.

ARTÍCULO SITIO WEB

Generadores solares y portátiles

Con estas innovadoras soluciones de energía renovable, EcoFlow aporta al desarrollo limpio en Chile.

EDICIÓN N° 178 - SEP/OCT 2022

Experiencia Minera

Solenis Mining Experience mostrará innovaciones químicas para tratar minerales, aguas frescas y de procesos.

EDICIÓN N° 178 - SEP/OCT 2022

Remediación + Hidrógeno

FCAB avanza en sus planes para reconvertir patios ferroviarios y usar H2v en sus locomotoras.

EDICIÓN N° 178 - SEP/OCT 2022

Relacionamiento Temprano

Statkraft Chile dialoga con las comunidades para dar a conocer sus proyectos solares antes de su evaluación.

EDICIÓN N° 178 - SEP/OCT 2022

Alertas en el Agua

Estudio del CRHIAM advierte baja calidad ambiental de las fuentes de agua potable en algunas regiones.

EDICIÓN N° 178 - SEP/OCT 2022

Con Baterías de Litio

SQM y Jungheinrich lanzaron flota de grúas horquilla eléctricas que reducen en un 47% las emisiones de...

EDICIÓN N° 178 - SEP/OCT 2022

Vitrina de Energía Limpia

Experiencia E presentó con éxito soluciones e innovaciones en electromovilidad y energías renovables.

EDICIÓN N° 178 - SEP/OCT 2022

Saneamiento Ambiental

Ese es el objetivo del servicio de saneamiento y recuperación de suelos contaminados que ofrece Hidronor.

EDICIÓN N° 178 - SEP/OCT 2022

Litio sobre Ruedas

Albemarle es un aliado estratégico para que Chile cuente con este mineral clave para la electromovilidad.

EDICIÓN N° 178 - SEP/OCT 2022

REP: Neumáticos en Problemas

Es probable que los sistemas colectivos de gestión para los NFU no empiecen a operar en el plazo decretado.

EDICIÓN N° 178 - SEP/OCT 2022

Cómo Eliminar Hidrocarburos

¿Qué técnicas se usan para limpiar suelos con hidrocarburos y cómo avanzar en esta necesaria tarea?

EDICIÓN N° 178 - SEP/OCT 2022

Cuide su Planta Solar

Conozca acciones aplicadas para prevenir fallas y mantener el rendimiento de las plantas fotovoltaicas.

EDICIÓN N° 178 - SEP/OCT 2022

A Pescar los Olores

Adelantamos el próximo anteproyecto de norma de olores pesqueros y algunas opciones para su control.

EDICIÓN N°178 - SEPT/OCT2

Para Vivir Mejor

Revise los avances y retos de Chile para lograr las metas del ODS 11 sobre ciudades y comunidades sostenibles.

EDICIÓN N°178 - SEPT/OCT

El Turno de los Proveedores

¿Qué desafíos y oportunidades tiene la minería para mitigar las emisiones de GEI de alcance 3?

EDICIÓN N°178 - SEPT/OCT 2022

Cuídese de los Plaguicidas

Detallamos medidas para que los trabajadores agrícolas eviten el contacto directo con agroquímicos que...

EDICIÓN N° 177 - JUL/AGO 2022

Desafíos Hídricos

Las industrias porcina y avícola buscan aumentar el reúso y recirculación de agua que hoy llega a un 62%.

EDICIÓN N° 177 - JUL/AGO 2022

Vigilante del Aire

Neyenmapu provee tecnologías y servicios para monitorear y caracterizar emisiones atmosféricas y fuentes.

EDICIÓN N° 177 - JUL/AGO 2022

Bombas con Ventajas

Las bombas de doble diafragma neumáticas son una solución eficiente para numerosos procesos industriales.

EDICIÓN N° 177 - JUL/AGO 2022

¡Reutilice el Agua!

Kran desarrolla soluciones con nanoburbujas que permiten reusar aguas residuales en riego.

EDICIÓN N° 177 - JUL/AGO 2022

Cemento Bajo en Carbono

Esa es parte de la apuesta de la industria cementera nacional para avanzar hacia la sustentabilidad.

EDICIÓN N° 177 - JUL/AGO 2022

Factor de Éxito

SIGEA permite incorporar la sustentabilidad corporativa en la estrategia de negocios de las empresas.

EDICIÓN N° 177 - JUL/AGO 2022

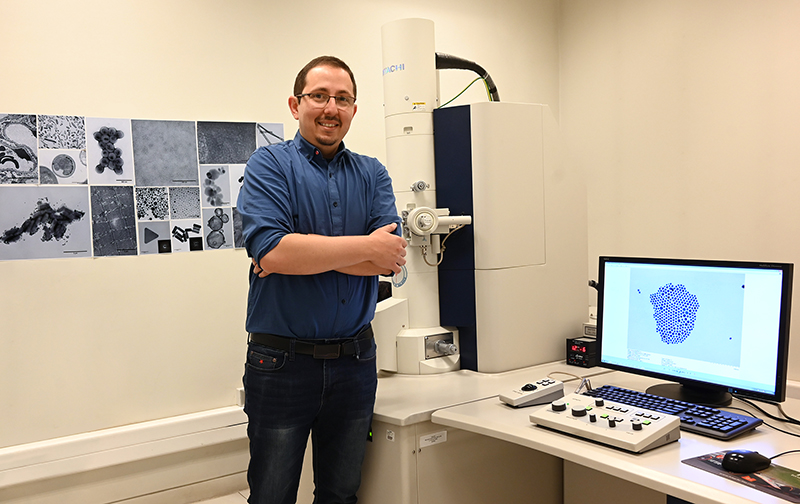

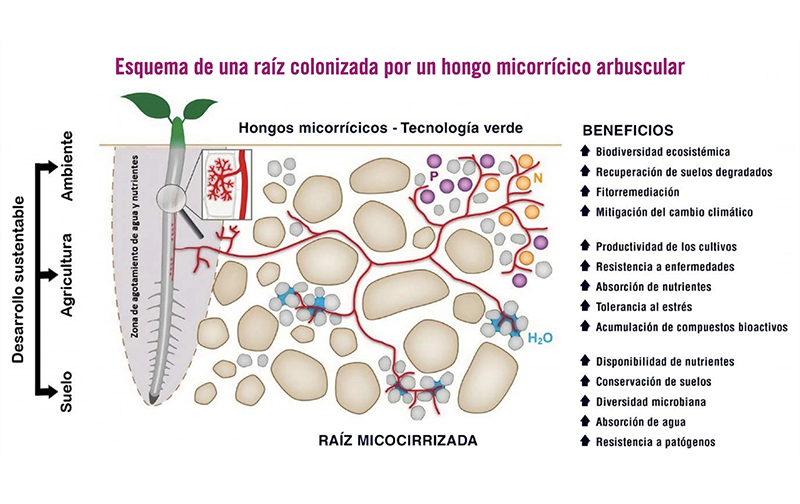

Hongos Beneficiosos

Los hongos micorrícicos arbusculares aumentan la absorción de agua y nutrientes en los cultivos agricolas.

EDICIÓN N° 177 - JUL/AGO 2022

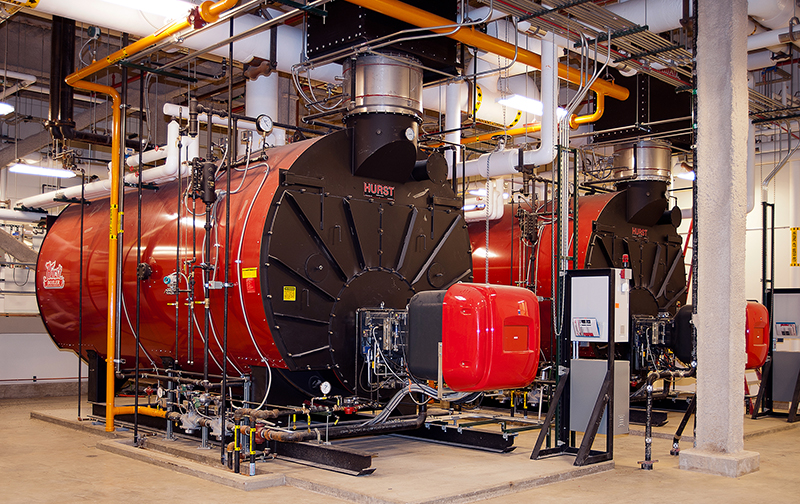

Emisiones en Calderas

Conozca valores referenciales asociados a los productos de la combustión y las emisiones de las calderas.

EDICIÓN N° 177 - JUL/AGO 2022

Filtración Óptima

Filtralite aumenta la velocidad de filtración y puede reducir en más de 50% las aguas de lavado.

EDICIÓN N° 177 - JUL/AGO 2022

Más Seguridad Hídrica

Los pozos de Cerro Negro-Lo Mena refuerzan el suministro de agua potable en la RM, ante el cambio climático.

EDICIÓN N° 177 - JUL/AGO 2022

Para Medir BTEX

Conozca algunas avanzadas tecnologías para monitorear estos compuestos orgánicos volátiles.

EDICIÓN N° 177 - JUL/AGO 2022

Atentos a la Huella

Proterm ya estructura sus servicios para ayudar a las empresas a avanzar en la gestión sostenible del agua.

EDICIÓN N° 177 - JUL/AGO 2022

Camino a la Restauración

Con un nuevo enfoque se busca avanzar de manera definitiva en la recuperación de las zonas de sacrificio.

EDICIÓN N° 177 - JUL/AGO 2022

Cómo Mejorar el Monitoreo

Proyecto de red pública busca reforzar medición de la calidad del aire en Quintero, Puchuncaví y Concón.

EDICIÓN N° 177 - JUL/AGO 2022

Cultivos con Menos Agua

Presentamos prometedoras innovaciones para el uso eficiente del agua en la agricultura.

EDICIÓN N°177 - JUL/AGO 2022

Seguridad a Bordo

Sepa cómo prevenir los riesgos de accidentes laborales en embarcaciones pesqueras, especialmente artesanales.

EDICIÓN N°177 - JUL/AGO 2022

Océanos de Esperanza

Destacamos las más recientes iniciativas impulsadas en América Latina para proteger y conservar los...

EDICIÓN N°177 - JUL/AGO 2022

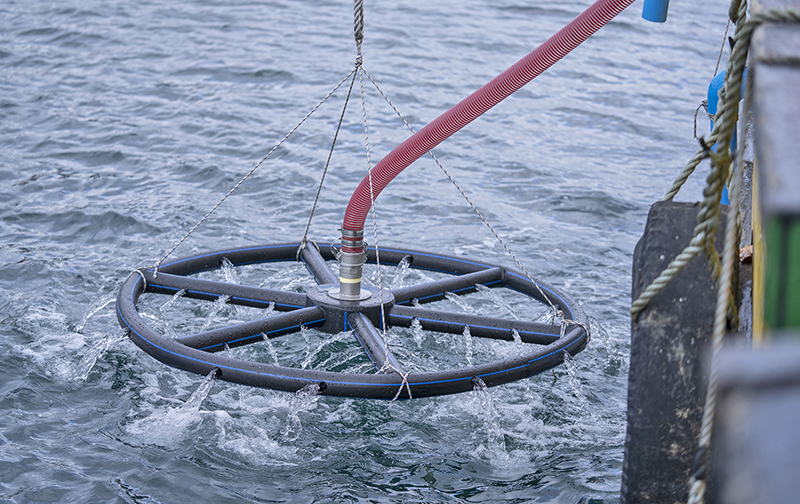

Resguardos para Desalar

¿Qué medidas se aplican para mitigar los impactos generados por las plantas desalinizadoras?

EDICIÓN N°177 - JUL/AGO 2022

Escorias con Valor

Diversos proyectos buscan darle utilidad a estos residuos del proceso de fundición de cobre.

EDICIÓN N°177 - JUL/AGO 2022

Operación Metano

Conozca estrategias que se evalúan para reducir las emisiones de este potente GEI en la ganadería nacional.

EDICIÓN N°176 - MAY/JUN 2022

Ambiente Constitucional

Resumimos las bases ambientales del borrador de nueva Constitución. Expertos analizan la propuesta.

EDICIÓN N°176 - MAY/JUN 2022

¿Problemas con las Válvulas?

Revisamos los desperfectos más comunes que afectan a las válvulas industriales y cómo prevenirlos.

EDICIÓN N°176 - MAY/JUN 2022

Cuando la minería se acaba

Especialistas evalúan la implementación de la Ley de Cierre de Faenas Mineras y plantean algunos retos.

EDICIÓN N°176 - MAY/JUN 2022

Bombas para Desalar

¿Qué propiedades técnicas deben tener las bombas utilizadas en las plantas desaladoras de agua de mar?

EDICIÓN N°176 - MAY/JUN 2022

Cómo Adaptarse al Clima

U. de Chile lidera proyecto que busca generar escenarios de adaptación al cambio climático para la minería.

EDICIÓN N°176 - MAY/JUN 2022

Ingeniería Solar

Ingimex provee válvulas de control de la más alta precisión para los proyectos de energía solar.

EDICIÓN N°176 - MAY/JUN 2022

Olfato Marino

E-NASE mide el olor a mar descomponiendo sus elementos, una solución eficaz para industrias como la pesquera.

EDICIÓN N°176 - MAY/JUN 2022

Adsorción Eficaz

Medias adsorbentes BION controlan la corrosión que causan contaminantes como el H2S y el SO2 en la minería.

EDICIÓN N°176 - MAY/JUN 2022

Suma Energía

Grupo Neoelectra pondrá en marcha su propia comercializadora de electricidad para clientes industriales.

EDICIÓN N°176 - MAY/JUN 2022

Un Socio Estratégico

AMBEC asesora ambiental y legalmente a las empresas para que obtengan permisos y licencia social para operar.

EDICIÓN N°176 - MAY/JUN 2022

Acero Sostenible

Huachipato busca consolidar su compromiso con la sostenibilidad y su aporte a una minería más verde.

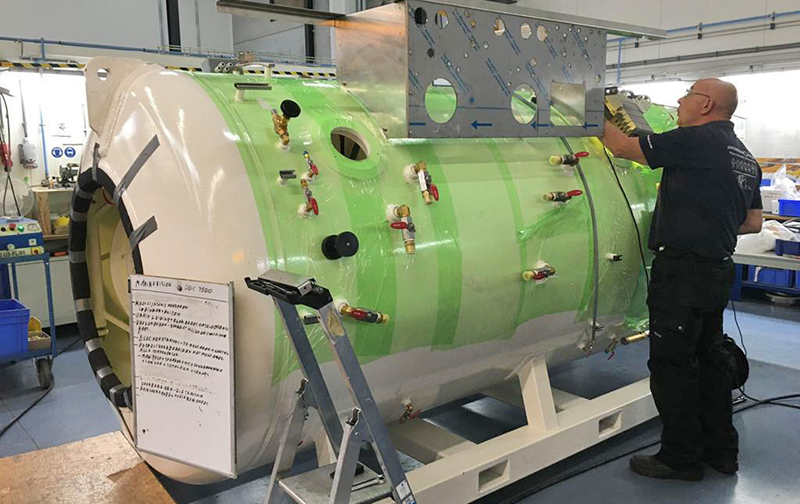

ARTÍCULO SITIO WEB

Para un Buceo Seguro

Underdeep pone a disposición de la industria acuícola la cámara hiperbárica más moderna de Sudamérica.

EDICIÓN N°176 - MAY/JUN 2022

¡Bienvenida Ecotecnos!

Empresa de consultoría ambiental e ingeniería, especializada en el medio marino, se sumó al Grupo SGS.

EDICIÓN N°176 - MAY/JUN 2022

Para Recuperar Aguas Lluvias

CAPTA trabaja en el desarrollo de humedales construidos para controlar y aprovechar las aguas lluvias.

EDICIÓN N°176 - MAY/JUN 2022

Ejemplo de Remediación

FCAB presentó en congreso internacional su Plan de Reconversión de Patios Ferroviarios en Antofagasta.

EDICIÓN N°176 - MAY/JUN 2022

Valor Natural

Diversas iniciativas para resguardar y difundir la biodiversidad de Chañaral desarrolla Capstone Copper.

EDICIÓN N°176 - MAY/JUN 2022

Alianza Instrumental

El amplio catálogo de instrumentación de Yokogawa que distribuye Ega Flow optimiza la productividad.

EDICIÓN N°176 - MAY/JUN 2022

¿De Dónde Son las Emisiones?

Expertos analizan las dificultades para identificar el origen de la contaminación en Quintero-Puchuncaví.

EDICIÓN N°176 - MAY/JUN 2022

Más Litio con Menos Agua

Con nueva planta La Negra III, Albemarle duplicará la producción de litio y reducirá el consumo hídrico.

EDICIÓN N°176 - MAY/JUN 2022

Con Talento de Mujer

SQM demostró su compromiso con la equidad de género promoviendo oportunidades laborales en Exponor.

EDICIÓN N°176 - MAY/JUN 2022

Renovando la Energía

La minería sigue sumando energías renovables, aunque su almacenamiento y transmisión plantean retos.

EDICIÓN N°176 - MAY/JUN 2022

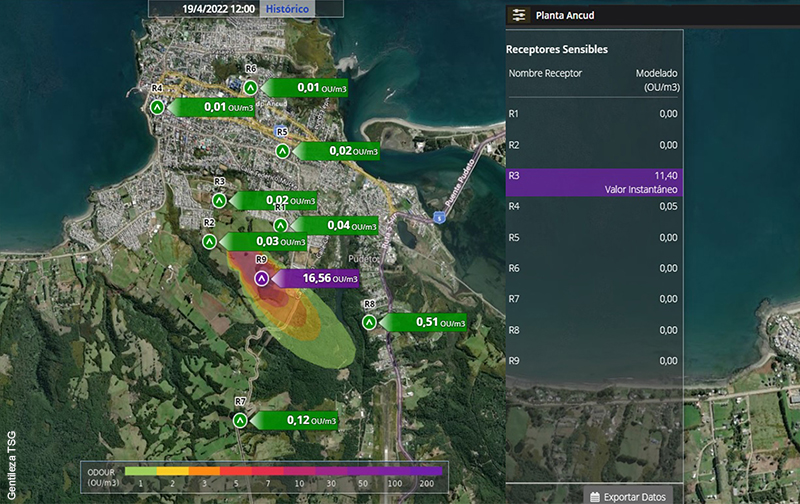

Modelando los Olores

Orientaciones para el adecuado desarrollo de un sistema de modelación de olores industriales.

EDICIÓN N°176 - MAY/JUN 2022

Dosificación Vital

Innovaciones, consejos de mantención y otros aspectos de las bombas dosificadoras usadas para tratar aguas.

EDICIÓN N°176 - MAY/JUN 2022

Por Rieles Verdes

Aumentan los proyectos de trenes eléctricos y a base de hidrógeno para frenar las emisiones de carbono.

EDICIÓN N°176 - MAY/JUN 2022

El Sueño de la Seguridad

Consejos para lograr un descanso reparador y reducir así los riesgos de accidentes laborales.

EDICIÓN N°175 - MAR/ABR 2022

Cambio para las Empresas

La Ley Marco de Cambio Climático abre opciones para que las empresas aporten soluciones y logren beneficios.

EDICIÓN N°175 - MAR/ABR 2022

La Justicia Ambiental

Para reducir las emisiones de GEI se requiere que exista igualdad de derechos en el uso de la atmósfera.

EDICIÓN N°175 - MAR/ABR 2022

Límites para el Ruido

Avanzan la revisión del DS 38, que regula las fuentes fijas, y el desarrollo de la primera norma de calidad.

ARTÍCULO SITIO WEB

Análisis confiable

Laboratorios acreditados de Hidronor aseguran la correcta caracterización y análisis de residuos peligrosos.

EDICIÓN N°175 - MAR/ABR 2022

¿Cómo Huelen las PTAS?

Conozca las tecnologías que usan las plantas de tratamiento de aguas servidas en Chile para controlar olores.

EDICIÓN N°175 - MAR/ABR 2022

Obreras del Silencio

Estos son los principales sistemas para prevenir y controlar ruido en obras de construcción y demolición.

EDICIÓN N°175 - MAR/ABR 2022

Transporte sin Emisiones

La electromovilidad y el H2v impulsan oferta de vehículos y servicios con menor huella de carbono.

EDICIÓN N°175 - MAR/ABR 2022

Valorice los Biosólidos

Bioset permite obtener lodos de alta calidad y valor, en un proceso eficiente, seguro y que evita olores.

EDICIÓN N°175 - MAR/ABR 2022

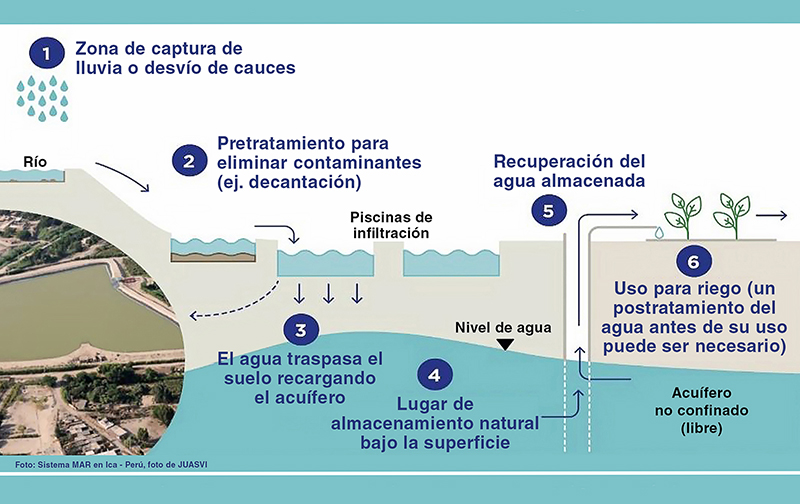

La Siembra de Agua

Opciones y desafíos para la infiltración de acuíferos como medida ante la sequía y el cambio climático.

EDICIÓN N°175 - MAR/ABR 2022

Por la Vía Eléctrica

Incorporando buses y palas eléctricas en sus operaciones, CMP avanza hacia el desarrollo sostenible.

EDICIÓN N°175 - MAR/ABR 2022

Gestión Integral de Olores

Proterm provee soluciones de alto estándar para el diagnóstico, control y seguimiento de estas emisiones.

EDICIÓN N°175 - MAR/ABR 2022

GEI y Olores bajo Control

Oxynova puede reducir rápidamente estas emisiones que se generan en el tratamiento de aguas residuales.

EDICIÓN N°175 - MAR/ABR 2022

Monitoreo que Evita Reclamos

Soluciones de TSG permiten maximizar la continuidad operacional y prevenir incidentes de olores.

EDICIÓN N°175 - MAR/ABR 2022

La Ley Marco en Marcha

A la espera de su promulgación, avanzan los preparativos para implementar la Ley sobre Cambio Climático.

EDICIÓN N°175 - MAR/ABR 2022

Con Aroma de Mejoras

Conozca los límites de olor y prácticas operacionales que establece la norma para planteles porcinos.

EDICIÓN N°175 - MAR/ABR 2022

Brotes después del Fuego

Conozca el trabajo que se desarrolla para restaurar las áreas afectadas por los incendios forestales.

EDICIÓN N°175 - MAR/ABR 2022

En Torno a Dominga

Repasamos los últimos hechos que han marcado al proyecto, que espera por el fallo de la Corte Suprema.

EDICIÓN N°175 - MAR/ABR 2022

Minería Cero Carbono

Esa meta aspira lograr Anglo American a más tardar en 2040. Y también aportar a la transición energética.

EDICIÓN N°175 - MAR/ABR 2022

Las “Bajas” de la Naturaleza

El medio ambiente y biodiversidad sufren graves daños durante conflictos armados como el que azota a Ucrania.

EDICIÓN N°175 - MAR/ABR 2022

Las Aguas del Minero

Nuevas exigencias incorporó el Código de Aguas para el hallazgo de acuíferos al interior de faenas mineras.

EDICIÓN N°175 - MAR/ABR 2022

La Perla del Norte

Exponor retorna de forma presencial a Antofagasta con un enfoque en la minería y la energía verde.

EDICIÓN N°175 - MAR/ABR 2022

Remediación de Fondo

Uso de nanoburbujas favorece la remoción de residuos y recuperación de fondos en concesiones acuícolas.

EDICIÓN N°174 - ENE/FEB 2022

Con Eficiencia y Energía

¿Cómo distinguir un buen programa de estudio sobre eficiencia energética en la educación superior?

ARTÍCULO SITIO WEB

La Minería de la Salmuera

Recuperar minerales desde la salmuera que se genera en la desalación abre convenientes opciones para Chile.

EDICIÓN N°174 - ENE/FEB 2022

Consejos a la Vista

Recomendaciones y ejercicios para evitar la fatiga ocular que causa el trabajo frente a los computadores.

EDICIÓN N°174 - ENE/FEB 2022

Evaluación con Base

Avances, deudas y desafíos en torno a los estudios de línea de base para la evaluación ambiental.

EDICIÓN N°174 - ENE/FEB 2022

Energéticas y valiosas

En Chile existe capacidad de gestión para aumentar el reciclaje de baterías fuera de uso, según ANIR.

EDICIÓN N°174 - ENE/FEB 2022

Circularidad en Construcción

Conozca los avances, proyectos y metas para la valorización de los residuos de construcción y demolición.

EDICIÓN N°174 - ENE/FEB 2022

Retos para el Compostaje

Desarrollar regulaciones e infraestructura, involucrar a la ciudadanía y apoyar a los municipios son algunos.

EDICIÓN N°174 - ENE/FEB 2022

Soluciones Integrales

Zarey desarrolla herramientas innovadoras para que las empresas resuelvan sus problemáticas ambientales.

EDICIÓN N°174 - ENE/FEB 2022

Desde Hogares a Industrias

Pionero en economía circular, Vicmar presta servicios de gestión integral de residuos sólidos.

EDICIÓN N°174 - ENE/FEB 2022

Escombros con Valor

Flesan reutiliza y recicla la mayor parte de los residuos que genera, especialmente en las demoliciones.

EDICIÓN N°174 - ENE/FEB 2022

REP: Envases Industriales

PROREP ofrece un sistema de gestión exclusivo y conveniente para envases y embalajes no domiciliarios.

EDICIÓN N°174 - ENE/FEB 2022

Claves de la Ley Marco

Revise los principales aspectos, desafíos y posibles mejoras al proyecto de Ley Marco de Cambio Climático.

EDICIÓN N°174 - ENE/FEB 2022

Actualización Vital

Representantes de tres sectores analizan las implicancias de la reforma aprobada al Código de Aguas.

EDICIÓN N°174 - ENE/FEB 2022

Reglas para los Salmones

Limpiar los residuos en las áreas de concesión es una de las nuevas exigencias ambientales para la industria...

EDICIÓN N°174 - ENE/FEB 2022

La Otra Luz Verde

El otorgamiento de los permisos ambientales sectoriales es clave dentro de la evaluación ambiental de los...

EDICIÓN N°174 - ENE/FEB 2022

A Estrujar los Relaves

Algunos ejemplos de proyectos que buscan recuperar agua desde relaves mineros.

EDICIÓN N°174 - ENE/FEB 2022

¡Culpables!

Presentamos casos de empresas multinacionales sancionadas o demandadas por graves daños ambientales.

EDICIÓN N°174 - ENE/FEB 2022

Freno al Fuego

Chile usa tecnologías y prácticas de vanguardia para afrontar los incendios forestales. Aquí algunas.

EDICIÓN N°174 - ENE/FEB 2022

¿Cómo Avanza la REP?

En 2022 debieran estar listos los primeros sistemas de gestión de los productos priorizados en la Ley REP.

EDICIÓN N°173 - NOV/DIC 2021

¿Cómo Impulsar la Desalación?

Ante la crisis hídrica, especialistas analizan las barreras y opciones para desarrollar esta alternativa.

ARTÍCULO SITIO WEB

Cambios en el Código

Dos expertos analizan las implicancias de las principales modificaciones al Código de Aguas.

EDICIÓN N°173 - NOV/DIC 2021

Agua en el Establo

Faenadoras, frigoríficos y procesadoras de productos cárnicos trabajan para reducir su consumo hídrico.

EDICIÓN N°174 - ENE/FEB 2022

Aliado Circular

Hidronor aporta a la economía circular con la gestión adecuada de los productos priorizados en la ley REP.

EDICIÓN N°173 - NOV/DIC 2021

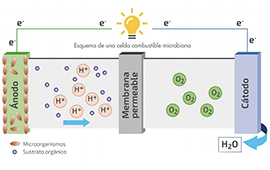

Saneamiento con Energía

Celdas de combustibles microbianas permiten tratar aguas residuales y producir energía eléctrica renovable.

EDICIÓN N°174 - ENE/FEB 2022

A Favor de la Corriente

Revisamos algunos ejemplos de circularidad y reciclaje de residuos en la industria salmonera.

EDICIÓN N°173 - NOV/DIC 2021

La Reforma Hídrica

Revisamos las propuestas del Gobierno y de Escenarios Hídricos 2030 para generar un marco institucional para...

EDICIÓN N°173 - NOV/DIC 2021

Huella Eficaz

La huella hídrica permite evaluar la sostenibilidad del consumo de agua en las cuencas hidrográficas.

EDICIÓN N°173 - NOV/DIC 2021

Depuración sin Olores

BION provee medias adsorbentes para eliminar los olores y gases que se generan al tratar aguas residuales.

EDICIÓN N°173 - NOV/DIC 2021

Tecnologías Vitales

Inquinat ofrece tecnologías para tratar aguas permitiendo su reúso en diferentes aplicaciones.

EDICIÓN N°173 - NOV/DIC 2021

Soluciones Inteligentes

Es lo que ofrece Solenis para la gestión y gerenciamiento adecuado de los recursos hídricos en la industria.

EDICIÓN N°172 - SEP/OCT 2021

Análisis Residual

Resultados y aprendizajes de un estudio para la detección temprana del SARS-CoV-2 en aguas residuales.

EDICIÓN N°173 - NOV/DIC 2021

Costra para Relaves

Minera Sierra Gorda SCM innova con el uso de costra salina para cerrar depósitos de relaves.

EDICIÓN N°173 - NOV/DIC 2021

La Espuma en el Agua

Cómo escoger un antiespumante apropiado para controlar este factor en procesos de tratamiento e industriales.

ARTÍCULO SITIO WEB

Acuerdo por las Aguas

Envirosuite y GHD potencian sus soluciones como EVS Water, plataforma para optimizar plantas de tratamiento.

EDICIÓN N°173 - NOV/DIC 2021

Compromiso Sustentable

CMP descarbonizará su Planta de Pellets en Huasco, y reducirá más sus emisiones con un nuevo precipitador.

EDICIÓN N°173 - NOV/DIC 2021

Apuesta por el Reúso

Ante la sequía en la RM, Aguas Andinas desarrolla proyecto con regantes para reutilizar las aguas depuradas.

EDICIÓN N°173 - NOV/DIC 2021

Floculación Natural

Oxynova precipita la materia orgánica presente en aguas residuales, sin usar químicos y reduciendo costos.

EDICIÓN N°173 - NOV/DIC 2021

El Nuevo Decreto 90

Revisamos los cambios tendrá la norma que regula la descarga de contaminantes a aguas superficiales.

EDICIÓN N°173 - NOV/DIC 2021

Vigía de los Olores

El servicio VigIA, de Proterm, es una solución que combina IA y BigData para optimizar mediciones de olores.

EDICIÓN N°173 - NOV/DIC 2021

Las Prioridades de Gabriel Boric

Las propuestas del Presidente Electo para enfrentar la crisis climática e hídrica y las deudas ambientales.

EDICIÓN N°173 - NOV/DIC 2021

Límites a los Motores

Conozca en detalle las normas de emisión para maquinaria móvil fuera de ruta y grupos electrógenos.

EDICIÓN N°173 - NOV/DIC 2021

Enfoque Natural

Revisamos algunas soluciones basadas en la naturaleza implementadas por empresas mineras.

EDICIÓN N°173 - NOV/DIC 2021

Intercambio Favorable

Las resinas de intercambio iónico destacan entre las soluciones químicas para descontaminar el agua.

EDICIÓN N°173 - NOV/DIC 2021

Operación 1,5 °C

Tras la COP26, ¿qué hacer para limitar el calentamiento del planeta a 1,5 °C hacia fines de siglo?

EDICIÓN N°173 - NOV/DIC 2021

¡Hasta 2023!

Expomin 2021 cerró con un positivo balance, con la sustentabilidad y el medio ambiente como protagonistas.

EDICIÓN N°172 - SEP/OCT 2021

Tecnificado y Eficiente

Revise algunos consejos para optimizar la implementación y el uso del riego tecnificado, con miras a reducir...

EDICIÓN N°172 - SEP/OCT 2021

Combinación Ventajosa

La acuicultura multitrófica mejora la producción con importantes beneficios ambientales. En Chile, ya hay...

ARTÍCULO SITIO WEB

Nuevas Amenazas en el Agua

Contaminantes emergentes como productos farmacéuticos y pesticidas requieren regulación y tratamiento.

EDICIÓN N°172 - SEP/OCT 2021

Sobre Riego y Medio Ambiente

¿Qué consideraciones ambientales debiera incluir el proyecto que busca prorrogar la Ley de Riego?

EDICIÓN N°172 - SEP/OCT 2021

Al Servicio de la Industria

Con 25 años de vida, Simtech es un proveedor confiable de ingeniería e instrumentación para tratar aguas.

EDICIÓN N°172 - SEP/OCT 2021

Prevención Digital

La plataforma informática PGIS ayuda a mejorar la gestión de las empresas en seguridad y salud ocupacional.

ARTÍCULO SITIO WEB

PCB: A Cumplir con las Normas

Empresas en Chile deben dejar de usar estos compuestos tóxicos en 2025 y gestionar su eliminación segura.