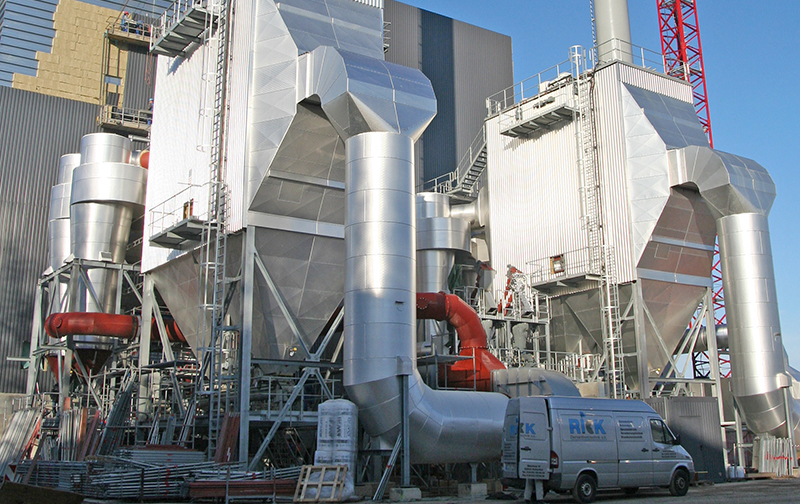

El 23 de junio de 2011 entró en vigencia la norma de emisión para centrales termoeléctricas. A partir de esa fecha, toda nueva planta de este tipo que se pretenda instalar en Chile debe cumplir con ciertos límites en sus emisiones al aire de material particulado (MP), dióxido de azufre (SO2), óxidos de nitrógeno (NOx) y mercurio (Hg) (ver tablas adjuntas). Las centrales ya existentes, en tanto, tienen hasta mediados de enero de 2014 para acatar las exigencias establecidas para MP, mientras que para los restantes parámetros el plazo se extiende hasta junio de 2015 si se emplazan en zonas declaradas como latentes o saturadas, y hasta junio de 2016 en las otras áreas del país.

Aunque esos horizontes parecen lejanos, lo cierto es que no lo son tanto considerando que gran parte de las plantas deberán hacer cambios operacionales y tecnológicos para reducir sus emisiones y ajustarse a la regulación.

Y como ése es un trabajo que toma tiempo, a continuación le recordamos cuáles son las principales tecnologías a las que puede recurrir, de acuerdo a lo expuesto en el Análisis General de Impacto Económico y Social -realizado por la consultora KAS Ingeniería- que respaldó el desarrollo de la norma.

Control de MP

El mercado entrega diversas opciones para abatir de material particulado, entre las que se encuentran:

• Ciclones o separadores inerciales:

Son equipos que emplean la fuerza centrífuga para separar las partículas. La corriente de gases entra de modo tangencial al ciclón lo que genera un movimiento helicoidal descendente, a través de la pared del equipo, lo cual induce en las partículas una fuerza centrífuga que las hace chocar contra las paredes y deslizarse hacia el fondo del dispositivo, quedando retenidas en un cono de almacenamiento. Luego de llegar al fondo, la corriente de gases invierte su movimiento ascendiendo en forma helicoidal por el eje central del equipo, sin arrastrar las partículas que ya fueron removidas.

Estos equipos son especialmente útiles para remover partículas de tamaño superior a los 10 micrones, caso en que la eficiencia de captura supera el 90%. Hay ciclones más eficientes que pueden remover partículas de hasta 5 micrones, pero su costo de operación es mayor. También existen dispositivos de alto volumen, con más capacidad de procesamiento, pero que son menos eficientes, por lo cual normalmente se recurre a ellos en una primera etapa de limpieza.

Los ciclones se pueden implementar en serie para lograr mayor eficiencia, o en paralelo para alcanzar mayor capacidad.

• Depuración por vía húmeda:

Esta tecnología se emplea para remover partículas que tienen entre 0,1 y 20 micrones, con un alto grado de eficiencia: 98,5% y 99,9%, respectivamente. Para capturarlas se aplica un líquido que aumenta el tamaño de la partícula, lo que facilita su remoción desde la corriente gaseosa.

Esta alternativa se recomienda cuando hay gases solubles como el SO2 y partículas solubles o hidrofílicas. Tiene la desventaja de generar una corriente de aguas residuales, que también es necesario limpiar.

• Filtros de tela:

En este caso se utilizan filtros con fibras de tela que interceptan las partículas que ingresan con la corriente gaseosa. Se pueden configurar:

-En forma de manga: Se instalan numerosas columnas con forma de mangas que proporcionan grandes áreas de filtrado. La eficiencia de este método supera el 99,95% en partículas mayores a 10 microgramos, y llega a un 99,6% de remoción en caso que las partículas sean menores de 1 microgramo.

Revise este artículo completo en Revista N° 114, páginas 78 a 81 (edición enero-febrero 2012).

La Filtración Termoeléctrica

Sistemas para abatir emisiones de MP y gases en plantas termoeléctricas.