Arnulfo Oelker Behn

Gerente Técnico Thermal Engineering

aoelker@thermal.cl

Los precipitadores electrostáticos (ESP, por sus siglas en inglés) secos son equipos ampliamente utilizados en la industria para el control de emisiones de material particulado (MP), especialmente en procesos de combustión, fundición, producción de cemento y generación termoeléctrica.

Este artículo detalla su principio de funcionamiento, los parámetros de diseño que condicionan su rendimiento y presenta una comparación técnica con los filtros de mangas, una alternativa común para controlar partículas en gases industriales.

Principio de operación

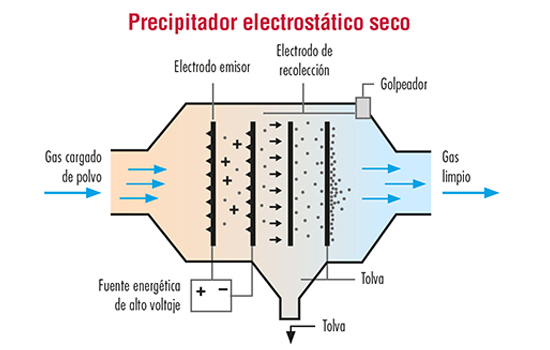

Un precipitador electrostático seco opera según los siguientes pasos:

1. Ionización del gas: Electrodos emisores generan un campo eléctrico de alta tensión (20–100 kV) que ioniza el gas, cargando negativamente las partículas sólidas.

2. Migración electroforética: Las partículas cargadas se desplazan hacia los electrodos de recolección, que están aterrizados.

3. Recolección: Las partículas se adhieren a las placas colectoras.

4. Remoción: Golpes mecánicos (martilleo) desprenden el polvo, que cae a tolvas inferiores para su evacuación.

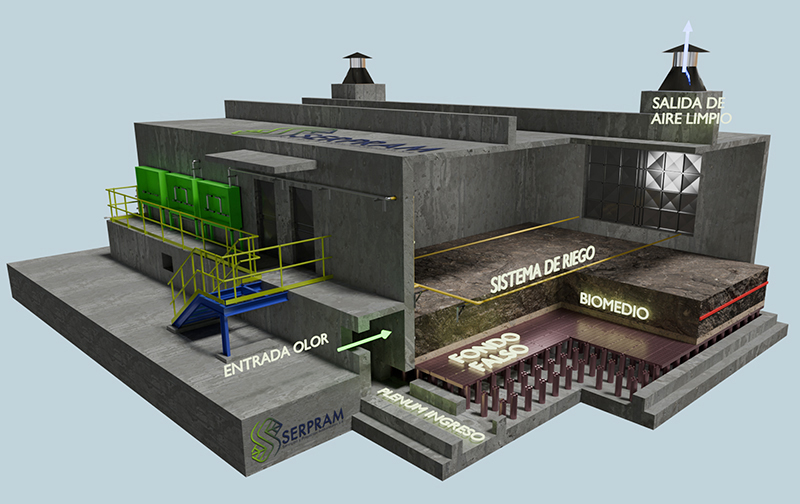

La figura adjunta muestra un esquema de este proceso.

Eficiencia y diseño

Los ESP secos pueden alcanzar eficiencias superiores al 99,5% para partículas >5 µm. Sin embargo, su eficiencia cae en el rango submicrónico (menor que 1 µm) o si la resistividad del polvo es inapropiada.

Para optimizar su rendimiento es importante considerar los siguientes parámetros de diseño:

a) Superficie específica de colección (A/V):

La relación entre el área de recolección (A) y el caudal de gas (V) es crítica. Los valores típicos para carbón pulverizado son 100 a 150 m²/(m³/s), mientras que para biomasa o residuos es hasta 200 m2/(m3/s). Cuanto mayor sea esta relación, mayor será la eficiencia de recolección.

b) Velocidad de los gases a través de ESP:

Las velocidades típicas de los gases a tratar en un precipitador electrostático son de 0.5 a 1.5 m/s, lo que va asociado a tiempos de residencia (o tratamiento) de 6 a 10 segundos, dependiendo de número de campos y eficiencia requerida.

La velocidad en los ductos de alimentación y descarga de gases de un ESP varía generalmente de 5 a 15 m/s.

c) Velocidad de sedimentación:

Corresponde a la velocidad perpendicular al flujo con que una partícula se mueve bajo la acción del campo eléctrico hacia la placa colectora. Las velocidades dependen de la carga de la partícula, la intensidad del campo eléctrico, la viscosidad dinámica del gas y el diámetro de la partícula. Las velocidades de sedimentación típicas varían de 0.05 a 0.2 m/s y mientras mayor sea, mayor será la eficiencia de captación.

d) Resistividad del polvo:

La resistividad eléctrica del polvo es clave: si es muy baja, el polvo se descarga rápidamente; si es muy alta, puede generar el fenómeno de "back corona".

Los valores óptimos son 107-109 ohm·cm.

e) Temperatura de operación:

El ESP seco funciona mejor entre 130 °C y 450 °C, dependiendo del tipo de gas y polvo. Temperaturas fuera de rango pueden alterar la resistividad o provocar condensación, reduciendo la eficiencia.

Si se requiere tratar gases con temperaturas de 450 °C normalmente conviene enfriar los gases, para evitar complejizar y encarecer el equipo, debido a la utilización de aceros especiales.

f) Geometría del precipitador:

-Configuración de flujo: horizontal o vertical ascendente.

-Distancia entre electrodos: suele estar entre 200 y 400 mm.

-Número de campos eléctricos: entre 2 y 4, en serie, para mejorar la eficiencia.

g) Tensión y corriente:

Tensión típica: 40-70 kV por campo.

Corriente típica: 100-1.000 mA por sección, dependiendo del polvo y área.

Comparación con filtros de mangas

En comparación con los filtros de mangas, los precipitadores electrostáticos secos presentan las siguientes ventajas:

• Tienen una menor caída de presión (20 mm c.a.) que un filtro de mangas (100 a 150 mm c.a.).

• Bajo consumo energético (0.1 a 0.3 KWh/1000 m3 de gas tratado).

• Menores requerimientos y costos de mantenimiento. En los filtros de mangas, estas últimas se deben cambiar cada 3 a 4 años.

• Puede operar a elevadas temperaturas (450 °C) sin requerir sistemas de enfriamiento, mientras que en el otro caso la temperatura máxima es de 260 °C (mangas de teflón).

• Menor riesgo de incendio que un filtro de mangas.

Por el contrario, las desventajas del precipitador electrostático seco son las siguientes:

• Mayor costo de instalación.

• Sensible a la resistividad del material particulado: si este contaminante es muy conductor o muy aislante, el ESP seco presenta una baja eficiencia de captación.

• Posee una eficiencia baja para partículas muy finas (tamaño < 1 µm).

• Riesgo de "back corona", que afecta severamente la recolección de material particulado altamente resistivo.

• Requiere de operadores calificados para la regulación de campos eléctricos y el diagnóstico de fallas eléctricas.

Criterios de selección

A continuación se presentan algunos criterios para escoger entre un ESP seco o un filtro de mangas:

• El precipitador electrostático seco es más apropiado para tratar gases con elevadas temperaturas (superiores a 260 °C).

• El ESP es más adecuado para tratar polvos abrasivos o corrosivos, que pueden dañar las mangas de un filtro.

• El filtro de mangas es más eficiente al tratar gases con partículas de tamaños submicrónicos y requiere un área menor para su instalación.

• El filtro de mangas tiene un costo de inversión asociado menor al de un ESP, pero mayores costos operacionales y de mantención.

Conclusión

El diseño de un precipitador electrostático seco debe considerar una interacción compleja entre propiedades del gas, características del polvo, geometría del equipo y condiciones eléctricas. Su rendimiento óptimo se alcanza en aplicaciones con polvo de resistividad media, tamaños de partículas sobre 1 µm, caudales elevados y temperaturas moderadas a altas (< 430 °C).

Aunque los filtros de mangas ofrecen mayor eficiencia en la captura de partículas finas y menor sensibilidad a la composición del polvo, los ESP secos siguen siendo la mejor opción en muchas industrias donde la eficiencia energética, la durabilidad, la operación continua y los menores costos de operación y mantención son prioritarios.

Artículo publicado en InduAmbiente n° 194 (mayo-junio 2025), páginas 80 a 81.

Cómo Precipitar Partículas

Conozca claves para diseñar precipitadores electrostáticos secos para abatir material particulado y sus ventajas sobre los filtros de mangas.