Los errores y las fallas son propias de la esencia humana, pero también características de las máquinas y de los sistemas.

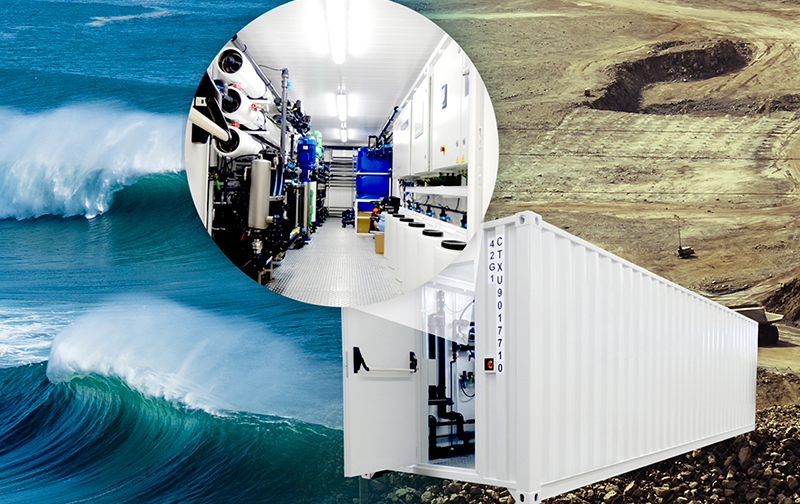

Las plantas de tratamiento de residuos industriales líquidos, por ejemplo, suelen presentar problemas operacionales cuando en periodos estacionales trabajan con sobrecarga orgánica o reciben aumentos de caudales. Es lo que tiende a ocurrir en instalaciones de depuración que atienden a la industria vitivinícola en la época de vendimia. En este caso puntual se ven sobrepasadas las condiciones de diseño de la unidad de saneamiento.

En otras ocasiones, algún equipo u unidad del engranaje de tratamiento puede funcionar inadecuadamente o detener su marcha, provocando un serio trastorno al sistema. Tal situación puede reflejar un problema de mantenimiento de la planta, tema que abordaremos a continuación.

De Preventivos a Correctivos

Paolo Garcés, Jefe de Mantenimiento de EcoRiles, explica que este proceso “abarca todos los equipos eléctricos, mecánicos, neumáticos, hidráulicos y de instrumentación inherentes al proceso de las plantas de tratamiento de riles”.

A su vez, Enrique Roca Álvarez, Director de Inerco Tratamiento de Aguas, plantea que los mantenimientos adecuados en estos establecimientos dependen en gran medida del tipo de depuración que se esté realizando. “Es bastante diferente si se trata de una planta de tratamiento biológico o de una depuradora de tipo industrial. En cualquier caso, normalmente se suelen dividir en tres tipos: preventivos, predictivos y correctivos”, afirma.

Sobre los preventivos, sostiene que son mantenimientos programados con puntos de intervención concretos y claros. “En general, se trata de evaluar el funcionamiento de los equipos de medición (como phmetros, conductímetros, caudalímetros y medidores de carga), la dosificación de reactivos (productos químicos como floculantes, coagulantes, precipitantes…) y equipos instalados (bombas de trasvase, dosificadoras, agitadores, compresores, boquillas y otros). Además de la supervisión, se realiza la sustitución de equipos fungibles, como los electrodos, y del aceite de motores, membranas y retenes de bombas”, detalla.

Para Garcés, el mantenimiento preventivo se resume en las siguientes tareas: Medición de aislación y corriente; inspección visual y de ruidos; mantenimiento mayor u overhaul de equipos electromecánicos, como sopladores, decanters, bombas sumergibles y superficiales, y agitadores.

Respecto a los predictivos, revela que consisten básicamente en “análisis termográficos a tableros eléctricos”.

Para el ejecutivo de Inerco, este segundo tipo de mantenimiento “se relaciona más con la experiencia práctica de las instalaciones. Se trata de localizar fallos previsibles antes de que ocurran. Por ejemplo, si la vida útil de un compresor está en 4/5 años se puede realizar un control específico a los tres años y medio para controlar su situación real. Si hay elementos muy corrosivos conviene hacer exámenes concretos cuando haya pasado un tiempo de acuerdo a la experiencia recogida de otras plantas”.

Por último, subraya que los mantenimientos correctivos se ejecutan cuando un problema (roturas, desgastes…) ya surgió y, por ende, no se pudo identificar y resolver con los dos anteriores.

Lea este artículo completo en InduAmbiente n° 155 (noviembre-diciembre 2018), págs. 12 a 14.

Claves de Mantenimiento

Entregamos recomendaciones sobre este proceso en plantas de riles.