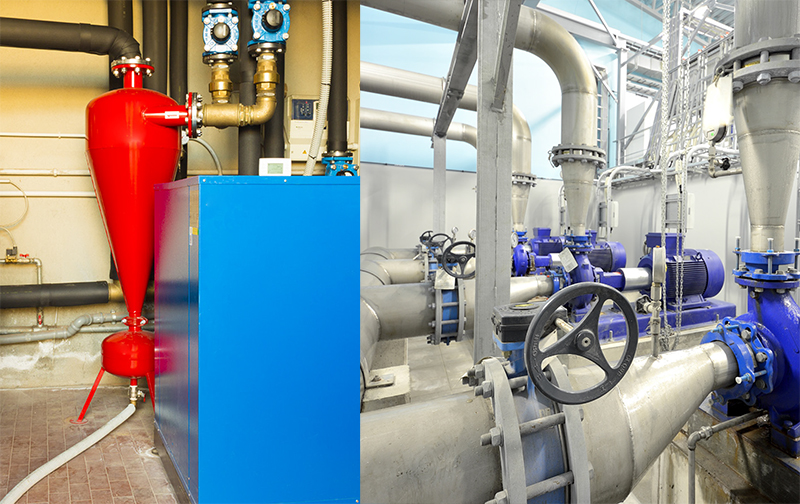

¿Pueden tener relación una mariposa, una compuerta y una cuchilla? No se desgaste pensándolo: Las tres son tipos de válvulas que se utilizan en sistemas de tratamiento de residuos industriales líquidos. Éstos y otros modelos operan con líquidos con distinta cantidad de sólidos y niveles de viscosidad y corrosión variables.

Alexis Villa, Jefe de Ventas Internas de Válvulas de KSB, empresa que provee estas soluciones, detalla los tipos de válvulas para riles que más se utilizan actualmente:

- Mariposa: Válvulas de accionamiento rotatorio y cuarto de vuelta. El obturador gira 90° alrededor de un eje transversal a la dirección del flujo y en la posición abierta el fluido pasa alrededor de éste. Son adecuadas para aplicaciones de baja y media presión, fluidos limpios o de bajos niveles de sólidos, y para servicios on/off y modulantes. Destacan por su bajo peso, cierre hermético y diseño concéntrico de asiento elastomérico. Para las aplicaciones de mayor presión su diseño es de doble excentricidad de asiento elastomérico o metálico. Se ofrecen en una amplia variedad de materiales de cuerpo, disco y asiento, y de accionamiento manual, neumático y eléctrico.

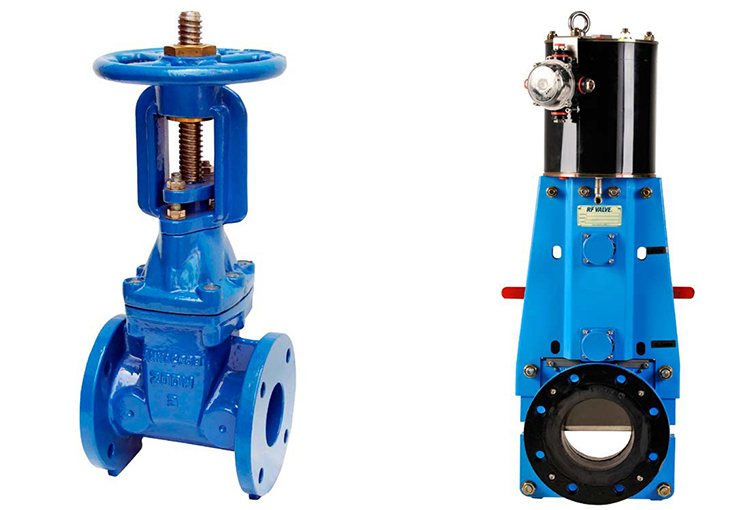

- Compuerta: Son válvulas robustas de cierre metal-elastómero o metal-metal adecuadas para aplicaciones on/off de baja, media y alta presión. Trabajan en un amplio rango de temperaturas y materiales, por lo general para fluidos generales o corrosivos sin contenido de sólidos. Incorporan opciones de accionamiento manual, neumático y eléctrico.

- Cuchilla: Válvulas de accionamiento lineal cuyo obturador es una cuchilla. Realizan un corte transversal, perpendicular al fluido. Son ideales para aplicaciones con alto contenido de sólidos o lodos y aplicaciones de baja presión. Disponibles en variedad de materiales, asiento elastomérico, termoplástico y metálico, y opciones de accionamiento manual, neumático y eléctrico

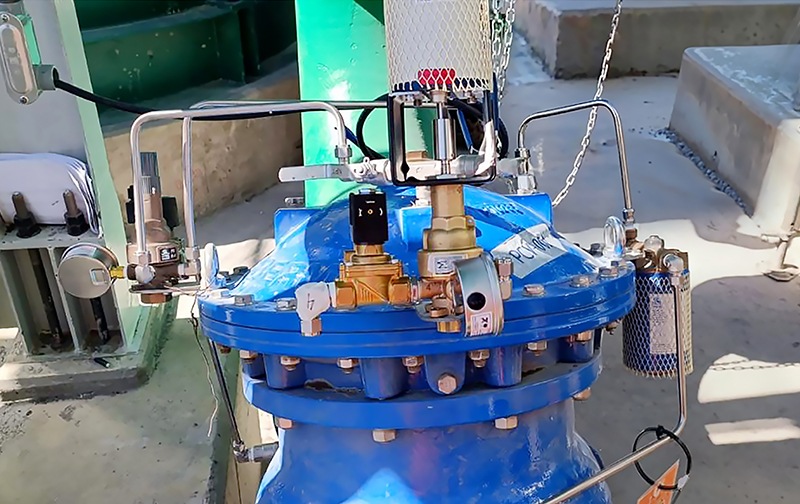

- De Venteo: Dispositivos de seguridad indispensables en redes de impulsión. Aseguran la purga de bolsas de aire en condiciones de trabajo bajo presión, la admisión de grandes caudales de aire durante los procesos de vaciado, y la descarga de aire durante el llenado, con la posibilidad de incluir un sistema de protección para amortiguar el golpe de ariete. Con distintos diseños para aplicaciones corrosivas o de fluidos con sólidos. También con alternativas de materiales.

- De Retención: Válvulas que permiten el flujo en una sola dirección y que evitan el contraflujo. Son indispensables en las redes de impulsión para proteger, por ejemplo, los equipos de bombeo del contraflujo. Hay de distintos tipos: chapaleta oscilante (Swing check), doble plato (dual check), retención de bola y otros. Las opciones de materiales y tipos de montaje son variados.

Operación y Mantenimiento

Juan Carlos Caprile, Gerente de Ventas de Soltex Chile, otra destacada empresa del rubro, asegura que la mayoría de estas válvulas son del tipo corte u on/off y permiten "aislar un sector específico del proceso que se requiere detener o soslayar para poder realizar el servicio de mantención, reparación o limpieza. Por ser procesos que no tienen una gran variabilidad durante la operación, estas válvulas usualmente son operadas de manera manual, ya que los tiempos de reacción no son críticos y, por otro lado, no son modulantes".

Agrega que la mayoría de las válvulas de este mercado son consideradas como commodities, y "son bastante más simples que las utilizadas en otros procesos industriales más complejos como Mining, Pulp&Paper u Oil&Gas, en los cuales hay que considerar otros factores como la alta presión, alta corrosión y alta abrasión. Las válvulas para plantas de riles, en cambio, son generalmente de hierro dúctil (baja resistencia a la corrosión), con sellos elastoméricos estándar (EPDM o Buna-N) y están diseñadas para trabajar a presiones menores a los 10 o 16 bar (PN10 o PN16)".

¿Problemas operacionales? "Pueden sufrir bloqueos a causa de un excesivo nivel de sólidos, grasas, fibras o la combinación de éstas. Para superar el problema generalmente se debe intervenir el equipo en cuestión, exceptuando aquellos que incluyen sistemas de retro-lavado automático o similares", expone el ejecutivo.

Villa, en tanto, indica que, por lo general, "cuando ya existe la instalación y se requiere cambiar una válvula que falla, hay resistencia a evaluar una solución que vaya más allá del solo reemplazo. Las dificultades de operación se superan trabajando en conjunto con las empresas de ingeniería y las plantas, compartiendo experiencias y generando una solución consensuada a las distintas aplicaciones".

En materia de mantenimiento, Gonzalo Pérez, también especialista de KSB, revela que "cada tipo de válvula cuenta con un manual de instalación, operación y mantención que se debe seguir. Por lo general, los diseños son de rápido y fácil mantenimiento, incluso en muchos casos ni siquiera hay que desmontarlos de las líneas. Este procedimiento implica en la mayoría de los casos la inspección, limpieza y cambio de partes blandas (como sellos, asientos y empaquetaduras), que son las que sufren el mayor desgaste".

Caprile hace una distinción en lo relativo al mantenimiento: "Depende si es correctivo o preventivo, pero usualmente este proceso considera aislar al equipo en cuestión del proceso para luego desmontarlo y llevarlo al taller de reparaciones. Allí, generalmente, se interviene (abre o desarma) para poder eliminar los residuos o elementos que pudieran estar obstruyendo alguno de los mecanismos o partes móviles. Otras válvulas, como las de control de presión auto-pilotadas o auto-reguladas hidráulicamente utilizadas en ciertas ocasiones para distribuir el agua ya tratada (parte final del proceso), no requieren su desmontaje de la línea para poder acceder a las partes internas u otras que pudieran estar generando el problema de funcionamiento".

Desarrollo Tecnológico

Las válvulas para gestionar riles han incorporado optimizaciones en los últimos años. Al respecto, el experto de Soltex señala que "las mejoras han ido por el lado de automatizar el sistema completo y ser más eficientes en los procesos físicos y químicos involucrados, como tiempos de reacción, sedimentación y otros. También se ha avanzado en el desarrollo de sistemas o equipos anti-clogging o anti atasco, que permiten aumentar el factor de funcionamiento de la planta".

Más en detalle, Alexis Villa entrega ejemplos de avances tecnológicos: "Las válvulas de mariposa concéntrica de KSB son de eje seco, con mecanizado esférico del punto de unión entre disco y eje, por lo que solo el disco y asiento están en contacto con el disco. En las válvulas de compuerta el recorrido y espesor de la zona de desgaste del asiento esta aumentado, lo que permite extender su vida útil. Y los modelos de venteo pueden incluir dispositivo RFP, mecanismo inteligente que a bajas velocidades posee una gran capacidad de descarga de aire sin restricción. Si la velocidad de aire aumenta, con riego de generar un golpe de ariete, se activa una restricción para hacer su descarga controlada y proteger el sistema con un colchón amortiguador de aire".

Añade que las fábricas de KSB aplican modelamiento CAD avanzado y análisis de flujo para optimizar el diseño de las válvulas.

Caprile acota que las válvulas de los distintos fabricantes se diferencian en el diseño y en los estándares de calidad que aplican a las diferentes etapas de fabricación de estos equipos: Fundición, maquinado, ensamble, pruebas de funcionamiento.

Artículo publicado en InduAmbiente 153 (Julio-Agosto 2018), páginas 92 a 94.

Precisas para los Riles

Revisamos las principales válvulas usadas en los sistemas de tratamiento de residuos industriales líquidos.