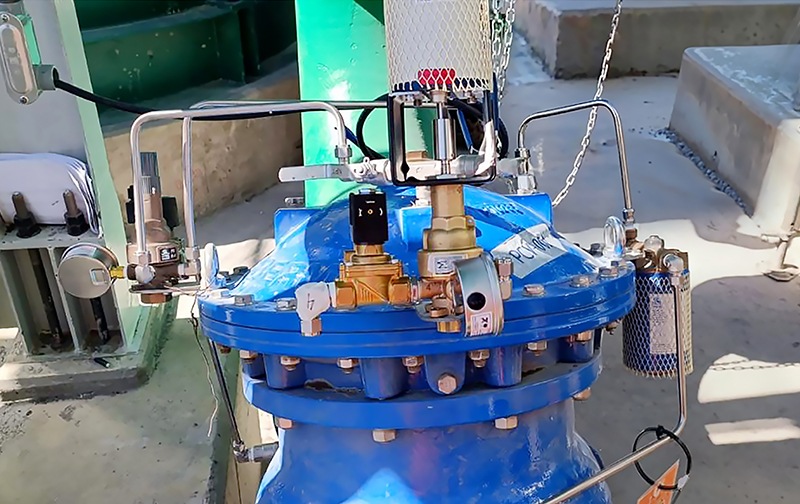

Las válvulas son unos de los instrumentos más relevantes para las industrias, ya que permiten controlar el paso de numerosos líquidos y gases importantes para sus procesos.

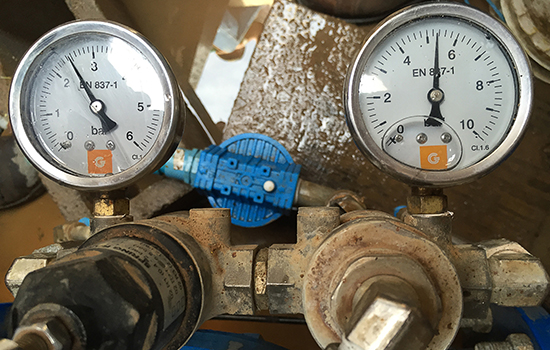

Se definen como dispositivos mecánicos que permiten iniciar, detener o regular la circulación de fluidos mediante una pieza móvil que abre, cierra u obstruye de forma parcial o total uno o más conductos. Pueden operar con presiones que van desde el vacío, hasta más de 140 MPa (equivalentes a 1400 bar) y temperaturas desde las criogénicas, hasta 815 °C.

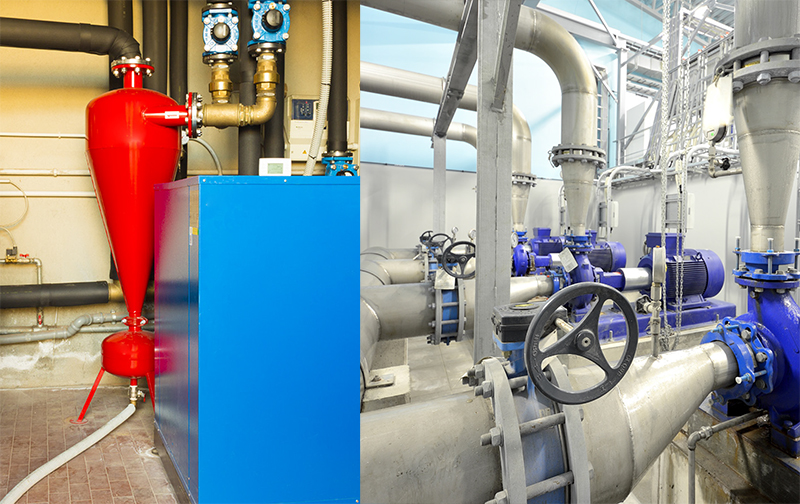

El tipo de válvula a utilizar depende fundamentalmente de la función que ejecute. Así, se clasifican en dispositivos de cierre o aislamiento, de retención, de estrangulación y de seguridad.

Las válvulas de cierre tienen como misión interrumpir el flujo de la línea de modo total y cuando sea preciso. Entre ellas se encuentran las de compuerta, de globo, de cuchillo, de bola y de mariposa.

Algunas de las válvulas de retención son las Swing Check y Dúo-Check y su objetivo es obstruir completamente el paso de un fluido en circulación, al mismo tiempo que permiten el paso libre en el lado contrario.

De igual modo, las válvulas de estrangulamiento son dispositivos que restringen el flujo, lo que causa una caída de presión importante en el torrente, pero sin implicar trabajo.

En tanto, las válvulas de seguridad son unidades auto accionadas por el fluido, que previenen la sobrepresión en recipientes presurizados, líneas y otros equipos generales.

Tarea Necesaria

Según los expertos, no basta con solo comprar la válvula precisa para una tarea específica, sino que también es necesario hacer un mantenimiento periódico para asegurar que el equipo trabaje de manera óptima.

Al respecto, Jaime Bonilla, Project Manager de Vag Valves, comenta que “una válvula seleccionada correctamente para su función y bien mantenida durante su vida útil representa una operación segura y sin riesgos, más eficiente y rentable, con un menor impacto sobre el medio ambiente”.

El ingeniero agrega: “La válvula es uno de los elementos más críticos en las operaciones industriales. De su acción depende el suministro de algún tipo de fluido para un determinado proceso (agua, aire, aceite, vapor o productos químicos) o para otros servicios, tales como calefacción, enfriamiento o control de la presión. Además, es responsable directa de la ejecución de los cambios solicitados por el sistema de control”.

¿En qué Consiste?

Bonilla explica que el mantenimiento en ocasiones puede ser “tan simple como ‘ejercitar’ o mover la válvula cada cierto tiempo”. Mientras que, en otros casos, implica el reemplazo de componentes que se deterioran -como los sellos de caucho- o la renovación de piezas que se desgastan, “de manera que la acción de la válvula en el sistema sea la misma, teniendo como referencia su performance cuando se instaló”.

Durante la operación normal, añade el profesional, hay que estar alerta a la aparición de eventuales cambios tales como ruido, incremento de la fuerza demandada para operar o si el dispositivo requiere condiciones de apertura distintas a las usuales. “Lo que determina si es necesario el reemplazo de alguna pieza es la inspección de las partes internas de la válvula”, detalla el experto.

A su vez, Samuel Infante, Gerente Técnico de Válvulas Industriales, señala que en el proceso de mantenimiento se reemplazan los asientos (partes donde se efectúa el cierre por medio del contacto con el obturador), que se dañan habitualmente, o se hacen limpiezas cuando no hay repuestos disponibles. “Sin embargo, si hay una buena especificación del producto y la compra se ha hecho bajo las condiciones adecuadas, la válvula normalmente no requiere tanta mantención”, afirma.

Asimismo, destaca que las válvulas industriales están garantizadas para una utilización indicada de acuerdo a su configuración de origen. Por lo tanto, advierte que cualquier uso o manipulación no autorizada por el fabricante hace perder la garantía del equipo, ya que las unidades pasan por pruebas hidrostáticas que, según la norma o clase de válvula, certifican su correcto funcionamiento.

Revisión Diferenciada

Así como hay diversas variedades de equipos, también lo es su mantenimiento. “El fabricante de la válvula es quien determina la frecuencia y el tipo de mantenimiento que debe realizarse”, sostiene Jaime Bonilla, precisando que ello dependerá del diseño, de la clase de válvula y de la función que cumpla.

“Por ejemplo, en el caso de equipos de diámetros pequeños en sistemas de agua puede ser más rápido y eficiente hacer el reemplazo completo. Mientras que, en procesos más críticos, con válvulas de diseños más complejos y diámetros mayores, resultaría más conveniente en términos económicos sustituir solo aquellas piezas que presenten desgaste y que afecten de forma significativa el desempeño de la unidad”.

Adicionalmente, subraya que cuando se trata de aplicaciones muy críticas y de las cuales depende la operación de una planta completa o bien de un proceso específico, “se puede recurrir a una unidad nueva que se reemplace en el corto plazo, para hacer las labores de mantenimiento sin la presión de tener la producción detenida”.

Samuel Infante, en tanto, indica que los mantenimientos debieran ejecutarse solo en las líneas críticas, con el propósito de cuidar su buen funcionamiento y la seguridad operacional. “Lo importante es mantener la continuidad de fluido en la línea”, enfatiza el ingeniero.

Bajo este criterio, coincide con Jaime Bonilla en que es recomendable contar con unidades de reemplazo para hacer una rápida habilitación de la línea donde pertenecen los equipos en mantenimiento.

“Hoy, las válvulas que no son críticas tienen un costo adecuado; tanto así, que sale más barato reemplazarlas que hacerles mantenimiento, porque las horas-hombre resultan más costosas que los repuestos mismos y las industrias buscan eficiencia y eficacia”, agrega.

Respecto a esta afirmación, Alejandro Badilla, Jefe de la carrera de Ingeniería (E) Mecánica de Procesos y Mantenimiento Industrial de la U. Técnica Federico Santa María (Sede Viña del Mar), estima que dependerá del tipo de equipo y de su costo: “Las válvulas de diámetros ‘menores’ generalmente no se mantienen, simplemente se cambian por otras nuevas. A las de mayor diámetro, que son de control o de seguridad, se les realiza mantenimiento que consiste muchas veces en mecanizar superficies para lograr sellos y reemplazo de componentes dañados”.

Anticipando la Jugada

Jaime Bonilla sostiene que el mantenimiento puede ser correctivo, preventivo o predictivo. “En un esquema correctivo se toman medidas cuando una válvula presenta algún desperfecto. Este modelo es el menos recomendado, ya que afecta la producción de una forma imprevista”, explica el profesional.

En un procedimiento preventivo, en cambio, se efectúan intervenciones periódicas, aunque no haya habido fallas. En ese sentido, advierte que “si bien representa una mejora respecto del mantenimiento correctivo, en algunos casos se reemplazan partes o válvulas que en realidad no lo requieren”.

Finalmente, con el mantenimiento predictivo se monitorean las condiciones de operación de las válvulas críticas (estabilidad de la regulación, torques de operación y nivel de ruido o vibración, entre otros) de manera regular, “con las que se puede determinar si la válvula está operando dentro de parámetros normales o debe ser programada para una inspección”.

Por su parte, Samuel Infante añade que los mantenimientos se desarrollan según la planificación de las líneas o del área de proceso industrial en particular: “Hay protocolos para cada uno de los tipos de válvulas”.

En este tema, Alejandro Badilla entrega algunas recomendaciones:

• Válvulas de regulación: Chequear el sellado en el accionamiento; cambiar las empaquetaduras trenzadas; lubricar los hilos del accionamiento y reductor.

• Válvulas de sellado: Revisar la hermeticidad. “En caso de que la válvula se ‘pase’, se tiene que cambiar y mientras esté en mantenimiento, si el costo-beneficio es favorable, debe mecanizarse en los sectores donde hay que hacer sello (asiento y obturador), a fin de recuperar el sellado con superficies, logrando un acabo superficial apto para ese efecto”.

• Válvulas de retención: Verificar que los elementos encargados del retorno funcionen.

• Válvulas de columpio: Constatar que el pasador esté en buen estado y que el disco se asiente correctamente para sellar.

• Válvulas de elevación: Chequear que el resorte cumpla su función, como también que los asientos y el obturador estén sellando.

Frecuencia

¿Cuál es la frecuencia apropiada para realizar mantenimiento a las válvulas industriales? Jaime Bonilla comenta: “Nuevamente, depende del proceso y fluido que se esté manejando y el riesgo que represente para la operación. En aplicaciones que no sean críticas se recomienda hacer una verificación del funcionamiento por lo menos una vez al año”.

Agrega, no obstante, que las válvulas empleadas en tareas de control tienen que ser monitoreadas en lo posible permanentemente, para identificar de manera temprana cualquier eventual cambio en sus condiciones operativas.

Desde su perspectiva, Samuel Infante estima que la periodicidad dependerá del fluido, vectores externos, como el clima, y del tipo de válvula: “Las empresas serias diseñan un plan de mantención y/o cambio de unidades y además mantienen un stock crítico en caso de accidentes o de cambios programados”.

Asimismo, concuerda con Bonilla en que el mantenimiento debiera ser cada un año, “si es que los equipos están bien asignados respecto de su aplicación y han sido comprados de acuerdo a su especificación y función”.

Fallas Más Comunes

Según la función que cumplen y el medio en que operan, las válvulas pueden presentar diversos tipos de fallas. Jaime Bonilla menciona las que se observan con más frecuencia:

• Pérdida de estanqueidad al cierre, por desgaste del elemento que sella.

• Obstrucción por elementos extraños, como depósitos de óxido o suciedad en el fluido.

• Agripamiento por falta de uso en válvulas de aislamiento que permanecen en la misma posición por períodos muy prolongados.

• Desgaste por condiciones de operación críticas o dimensionadas incorrectamente (cavitación).

• Corrosión por el fluido con que operan.

“En válvulas que cumplen funciones de regulación, la presencia de al menos una de las condiciones anteriores lleva a que la válvula no logre alcanzar ni mantener las condiciones requeridas para operar”, afirma.

Por su parte, Alejandro Badilla sostiene que en las válvulas encargadas de aislar el flujo, las partes que se dañan con más frecuencia son el asiento y el obturador.

Artículo publicado en InduAmbiente N° 165 (julio-agosto 2020), págs. 74-76.

Mantención Conveniente

El mantenimiento adecuado de las válvulas permite una operación segura, más eficiente y rentable.