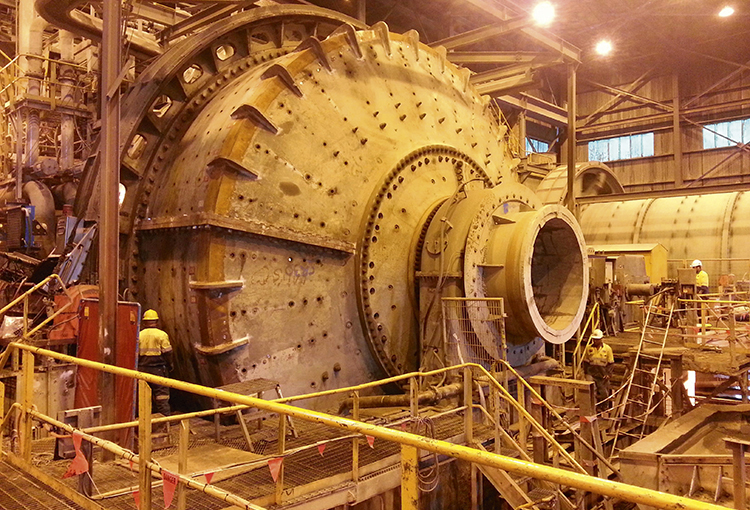

El proceso se asemeja al de una licuadora. Se adiciona agua y mediante movimientos giratorios se trituran fragmentos de roca, en vez de frutas u otros alimentos. Esto, con el empleo de grandes equipos cilíndricos conocidos como molinos. Es la etapa de la industria minera conocida como molienda, que permite obtener "piedras" de unos 0,18 milímetros y así facilitar la posterior separación de las partículas de cobre de otras sustancias.

Previamente, la fase de chancado se encarga de reducir e igualar el tamaño de las rocas que pueden medir entre menos de un milímetro y más de un metro de diámetro, dejándolas en menos de 1/2 pulgada, lo que equivale a 1,27 centímetros más o menos.

Ambos procesos están entre los más intensivos en el consumo de energía eléctrica en la minería del cobre. El gasto en este ítem ha ido creciendo en el tiempo en Chile debido a varios factores: las bajas leyes de los minerales en los yacimientos, el aumento en su dureza, el agotamiento de los recursos energéticos no renovables, y las limitaciones de tamaño en los motores y reductores de los equipos de molienda SAG, entre otros.

Es una realidad que ha obligado a las grandes empresas cupríferas que operan en nuestro país a incorporar mejores prácticas y nuevas tecnologías para propender a un uso más eficiente del recurso. Enseguida describimos algunos casos exitosos en este ámbito.

Mejores Tecnologías

Aunque no son soluciones tan recientes, en la última década las grandes productoras de cobre en Chile y en el mundo han ido sumando a su equipamiento chancadores de rodillos de alta presión HPGR y de tipo sizers. Ambos han resultado más eficientes tomando como referencia la energía consumida por tonelada chancada.

En alusión a los sistemas HPGR, la consultora SGS señala en un documento que en los últimos años "están adquiriendo importancia como alternativa de alto rendimiento energético a los circuitos de trituración AG/SAG convencionales. Una de sus características más interesantes es su capacidad de producir una distribución del tamaño de las partículas con una cantidad de partículas finas mayor de lo habitual, lo que reduce la demanda energética para el molino de bolas descendente".

El principio físico de los HPGR es el de la presión: rodillos de contra rotación trituran el mineral sin la necesidad de bolas de acero. Los cilindros hidráulicos aplican una presión muy alta al sistema, lo que causa una conminución entre partículas.

En diferentes informes técnicos se señala que esta solución ofrece una gama amplia de ventajas sobre las técnicas convencionales de molienda, como los molinos de bolas, SAG y de barras.

"Dentro de los circuitos de molienda, los rodillos HPGR están sustituyendo a los molinos convencionales para la reducción de roca dura, debido a su consumo de energía sustancialmente menor y a su potencial para disminuir otros costos. No sólo requieren hasta un 40% menos de energía que los métodos tradicionales, sino que además sus elementos de desgaste tienen una mayor duración que los de los molinos de bolas y de barras. Asimismo, el tiempo de mantenimiento necesario para sustituir las piezas desgastadas es notablemente inferior al de reemplazar los revestimientos de los molinos", asegura en una nota reciente el portal interempresas.net.

Codelco realizó la validación industrial del chancador HPGR en División El Teniente, utilizando también mineral proveniente de Andina y Chuquicamata. Los resultados de las pruebas determinaron que la nueva tecnología disminuía el consumo de energía entre 6 y 10%, al igual que el nivel de desgaste de sus revestimientos en comparación con los equipos convencionales. La cuprífera estatal planea implementar esta solución en el proyecto de expansión de División Andina y en el Nuevo Nivel Mina El Teniente.

Chancador Sizer

A diferencia de los equipos convencionales, el chancador sizer es de menor tamaño, produciendo un impacto más acotado en el diseño minero y reduciendo los costos de instalación de las estaciones de chancado. "Además, al ser capaz de triturar rocas de mayor tamaño, esta nueva tecnología genera un aumento en la productividad del proceso porque reduce la necesidad de tronaduras que interrumpen el proceso", indica un reporte de Codelco.

Esta alternativa ha procesado, con mayor eficiencia energética, millones de toneladas en División Andina y también se han desarrollado aplicaciones industriales para El Teniente y Chuquicamata Subterránea.

Teck Carmen de Andacollo puso en marcha este sistema durante el 2019, evaluando ahora la posibilidad de optimizar los tamaños de bolas de molienda y maximizar el uso de la potencia en molino SAG.

Otras Iniciativas

También para reducir su gasto energético, Minera Escondida trabaja actualmente en la Región de Antofagasta para controlar la segregación del tamaño de las bolas que alimentan a los molinos SAG. La medida busca disminuir los peaks de consumos energéticos debido a la segregación que produce el stockpile (almacenamiento de mineral), enviando material grueso o muy fino a los SAG. En Atacama, la mina Caserones ha incorporado a partir de 2019 sistemas avanzados de control en la etapa de molienda para generar mejoras en la estabilidad, lo que se ha traducido en menores consumos de energía eléctrica. En particular, ha realizado pruebas con el controlador de la molienda SAG APC Profit, analizándose los parámetros TPH alimentación y potencia molino SAG, correlacionándolos con la velocidad de giro de molino SAG, granulometría de alimentación, nivel de llenado de bolas y estado de las parrillas del molino. La estimación de ahorro es de 5.092 MWh, lo que equivale aproximadamente a un 1% del consumo de energía de la molienda.

En la misma Región de Atacama, Candelaria planea instalar dispositivos que permitan una preselección del material fragmentado. Esto implica el reemplazo de molino para obtener una mejor granulometría de las rocas.

En los Andes de Perú, Minera Antamina logró en los últimos años incrementar significativamente el rendimiento de su molino mediante la integración y optimización de la fragmentación de la explosión con las operaciones de chancado y molienda. Con la colaboración de la empresa Metso, esto también mejoró considerablemente la eficiencia energética de la operación, dando como resultado un menor consumo de energía por tonelada de producto.

En materia de proveedores mineros, desde el 2018, por ejemplo, la empresa FLSmidth ofrece un sistema "sensitivo" y de optimización de procesos diseñado para mejorar el rendimiento de la molienda SAG. Se trata de SAGwise, un sistema de control que permite obtener un mayor beneficio de los principales consumibles de la molienda SAG, como la energía eléctrica y los revestimientos. Según indica la compañía, con esta solución se logra reducir el consumo de energía hasta un 6%, así como bajar en torno a un 45% el impacto de las bolas sobre el revestimiento, prolongando con ello su vida útil.

Propuestas de Futuro

Hace algunos meses, el académico Álvaro Videla, del Departamento de Ingeniería de Minería de la Pontificia Universidad Católica de Chile, planteó una serie de medidas, de corto y largo alcance, para producir cobre 100% trazable con bajas emisiones de GEI. Las siguientes propuestas hacen referencia a los procesos de chancado y molienda y su consumo energético.

En un plazo de 5 años:

- Aumentar la eficiencia energética en la cadena de producción de cobre por la vía de implantar o profundizar mejores prácticas operacionales. Por ejemplo, usar más energía en la tronadura para reducir la energía en chancado y molienda.

A largo plazo:

- Empleo de sistemas In Pit Crushing and Conveying para el chancado y transporte de mineral, soluciones de alta productividad y eficiencia energética que implican un reemplazo parcial de diésel por electricidad. Al respecto, "resulta muy interesante que Minera Escondida esté realizando un proyecto para reponer los chancadores y correas al interior de la mina", comenta Videla.

- Usar equipos de prechancado para reducir significativamente el consumo de energía en la molienda SAG, y aumentar la productividad y eficiencia energética de la molienda.

- Promover el empleo de rodillos de molienda de alta presión (HPGR) en vez de molienda SAG por su alta eficiencia energética para minerales apropiados.

++++++

DATOS:

2

Tipos de bolas para molienda de minerales se producen en Chile: de acero forjado y de acero fundidas-laminadas. Un circuito moderno de molienda consume aproximadamente un 45% de bolas grandes (> 4"), el mismo porcentaje de bolas de tamaño medio (2" a 3,5") y el resto de bolas pequeñas (< 2").

2

Unidades semi-estacionarias de trituración gigantes, que tienen la mayor capacidad del mundo, operan en Codelco Chuquicamata. Son molinos SAG que constan de una trituradora giratoria 89/109" con capacidad media para procesar 8.200 toneladas de rocas por hora.

65,7

Por ciento del consumo eléctrico promedio de una faena de cobre, al año 2030, se originaría en la Concentradora, de la cual forman parte el chancado y la molienda. Esto se debe a que gran parte de los proyectos de expansión y nuevos estarán enfocados en la obtención de concentrados de cobre, y a que por las menores leyes habrá más cantidad de mineral a procesar.

Artículo publicado enInduAmbiente 163 (marzo-abril 2020), páginas 16-19.

Trituración Eficiente

Ejemplos de eficiencia eléctrica en el chancado y molienda de la minería del cobre.